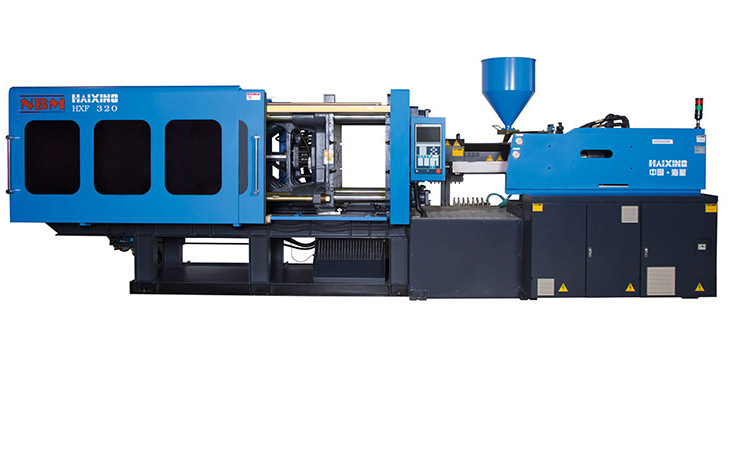

دستگاهی است که یکی از اصلیترین تجهیزات در صنعت تولید قطعات پلاستیکی محسوب میشود و امکان شکلدهی به مواد پلیمری در ابعاد و اشکال مختلف را فراهم میکند. این دستگاه با استفاده از فرایند تزریق، مواد پلیمری را ذوب میکند و با فشار بالا به داخل قالب میفرستد تا پس از سرد شدن، قطعه ای دقیق و با کیفیت به دست آید. همچنین میتواند در طراحی های پیچیده و ابعاد دقیق، اثرگذاری زیادی داشته باشد و انعطافپذیری تولید را افزایش دهد.

استفاده از دستگاه تزریق پلاستیک باعث شده است تا تولید انبوه قطعات با طراحی های پیچیده و ابعاد دقیق، با سرعت و هزینه مناسب امکانپذیر شود. این فناوری به صنایع مختلفی مانند خودروسازی، لوازم خانگی، تجهیزات پزشکی، بستهبندی و الکترونیک امکان گسترده ای اعطا میکند تا محصولاتی مطلوب تولید کنند و به بازار عرضه نمایند. همچنین با بهبود فرآیند های کنترل کیفیت، پایداری و کارآیی خطوط تولید را ارتقاء میدهد.

دستگاه تزریق پلاستیک چیست؟

دستگاه تزریق پلاستیک (Injection Molding Machine) دستگاهی صنعتی است که مواد پلیمری خام (به صورت گرانول یا پودر) را حرارت میدهد تا ذوب شوند و سپس آن ها را تحت فشار بالا به قالبی مخصوص تزریق میکند. پس از خنککاری، قطعه جامد شده و شکل نهایی خود را میگیرد.

ساختار کلی این دستگاه شامل چند بخش اصلی است:

- واحد تزریق: شامل قیف، سیلندر و ماردون که وظیفه ذوب و تزریق مواد را بر عهده دارد.

- واحد قالبگیری: جایی که قالب نصب میشود و پس از تزریق، قطعه شکل میگیرد.

- سیستم کنترل: برای تنظیم دما، فشار و زمان چرخه تولید.

این دستگاه ها در مدل ها و ظرفیت های مختلف ساخته میشوند تا بتوانند نیاز های متنوع صنایع را برآورده کنند.دستگاه تزریق پلاستیک ۱۰۰۰ گرمی یکی از انواع دستگاه های تزریق پلاستیک است که برای تولید قطعات پلاستیکی دقیق و با حجم متوسط کاربرد دارد.

انواع دستگاه های تزریق پلاستیک

دستگاه های تزریق پلاستیک را میتوان بر اساس نوع نیروی محرکه و طراحی کلی به چند دسته اصلی تقسیم کرد:

دستگاه تزریق پلاستیک هیدرولیک

دستگاههای تزریق پلاستیک هیدرولیک از رایجترین انواع دستگاهها هستند و به دلیل قدرت بالای خود، برای تولید قطعات بزرگ و سنگین بسیار مناسباند. این دستگاهها دوام زیادی دارند و قادرند با فشار بالا مواد را به قالب تزریق کنند، اما مصرف انرژی آنها نسبت به سایر مدلها بیشتر است. با این حال، برای تولید قطعات صنعتی و بزرگ که نیاز به مقاومت و دقت ابعادی قابل قبول دارند، گزینهای مطمئن به شمار میآیند.

دستگاه تزریق پلاستیک الکتریکی

دستگاههای تزریق پلاستیک الکتریکی برای تولید قطعات کوچک و دقیق ایدهآل هستند. این دستگاهها دقت بسیار بالایی دارند و سرعت تولید در آنها بیشتر است، ضمن اینکه مصرف انرژی نسبت به دستگاههای هیدرولیک کمتر است. بههمین دلیل، در تولید قطعات با جزئیات ریز، قطعات الکترونیکی یا لوازم خانگی کوچک، دستگاههای الکتریکی بسیار محبوباند.

دستگاه تزریق پلاستیک هیبریدی

دستگاههای تزریق پلاستیک هیبریدی ترکیبی از مزایای دستگاههای هیدرولیک و الکتریکی هستند. این دستگاهها علاوه بر اینکه قدرت کافی برای تزریق قطعات بزرگ را دارند، مصرف انرژی بهینهای نیز ارائه میکنند. بههمین دلیل، برای تولید طیف گستردهای از قطعات با نیاز به سرعت، دقت و بهرهوری انرژی، گزینهای انعطافپذیر و کارآمد محسوب میشوند.

دستگاه تزریق چندرنگ یا چندجزئی

دستگاههای تزریق پلاستیک چندرنگ یا چندجزئی امکان تولید قطعاتی با دو یا چند رنگ یا ماده مختلف در یک فرآیند را فراهم میکنند. این قابلیت باعث میشود بتوان قطعات تزئینی یا عملکردی چندجزیی را بدون نیاز به مونتاژ جداگانه تولید کرد. کاربرد این دستگاهها در تولید قطعات پیچیده، محصولات تزئینی و لوازم خانگی با طرحهای رنگی متنوع بسیار رایج است.

انتخاب دستگاه مناسب

در انتخاب دستگاه تزریق پلاستیک، عوامل مختلفی باید مورد توجه قرار گیرند تا بهترین عملکرد و بهرهوری حاصل شود. یکی از مهمترین عوامل، نوع قطعه تولیدی است؛ زیرا اندازه، وزن و پیچیدگی طراحی قطعه مستقیماً بر ظرفیت، قدرت و دقت مورد نیاز دستگاه تأثیر میگذارد. علاوه بر آن، نوع مواد اولیه نیز اهمیت زیادی دارد، چرا که برخی از پلیمرها برای ذوب و تزریق به دمای بالاتر یا فشار بیشتری نیاز دارند و این موضوع باید در انتخاب دستگاه در نظر گرفته شود.

عامل مهم دیگر، تیراژ تولید است. اگر هدف تولید انبوه باشد، استفاده از دستگاههایی با سرعت بالاتر و قابلیت اتوماسیون بیشتر گزینهای مناسب خواهد بود، در حالی که برای تولید در مقیاس محدود، دستگاههای سادهتر نیز کارآمد هستند. همچنین فضای کارگاه و زیرساختهای موجود باید بررسی شود تا ابعاد دستگاه و نیازهای آن از نظر برق یا سیستمهای هیدرولیکی با امکانات محل نصب هماهنگ باشد. در نهایت، بودجه نیز نقش تعیینکنندهای دارد؛ چرا که هزینه خرید اولیه، هزینههای نگهداری و میزان مصرف انرژی دستگاه از عوامل کلیدی در انتخاب نهایی محسوب میشوند.

ظرفیت های دستگاه تزریق پلاستیک

نگهداری دستگاه ها

نگهداری صحیح دستگاه تزریق پلاستیک نهتنها طول عمر آن را افزایش میدهد، بلکه باعث بهبود کیفیت تولید و کاهش توقف های ناخواسته میشود. این نگهداری شامل مجموعه ای از اقدامات روزانه، هفتگی و دوره ای است که باید بهطور منظم انجام شوند.

مهمترین نکات در نگهداری دستگاه شامل:

- تمیزکاری روزانه: پاککردن سطح دستگاه و قیف تغذیه از ذرات و آلودگی ها.

- بررسی روغن و سیستم هیدرولیک: اطمینان از سطح مناسب روغن و تعویض به موقع فیلتر ها.

- بازرسی ماردون و سیلندر: شناسایی سایش یا خوردگی قبل از بروز مشکل جدی.

- تنظیم دما و فشار: پیشگیری از آسیب به قطعات و قالب به دلیل تغییرات ناگهانی.

- کالیبراسیون دورهای: حفظ دقت عملکرد دستگاه با تنظیمات دقیق.

رعایت این موارد باعث میشود دستگاه عملکردی پایدار و باکیفیت داشته باشد.

فناوری های نوین دستگاه ها

صنعت دستگاههای تزریق پلاستیک نیز مانند بسیاری از حوزههای تولیدی، در سالهای اخیر با سرعت بالایی در حال پیشرفت و تحول بوده است. بهکارگیری فناوریهای نوین در این حوزه نهتنها موجب افزایش راندمان و بهرهوری تولید شده، بلکه به شکل قابلتوجهی مصرف انرژی و میزان ضایعات را کاهش داده است. یکی از مهمترین این فناوریها، سیستمهای کنترل هوشمند (Smart Control) است که میتواند پارامترهای تزریق را بهصورت خودکار و بر اساس نوع ماده و شرایط تولید تنظیم کند و دقت فرآیند را افزایش دهد. همچنین استفاده از موتورهای سروو الکتریکی باعث شده تا کنترل حرکت دستگاه دقیقتر شده و مصرف انرژی به حداقل برسد.

علاوه بر این، توسعه قالبهای خنککننده پیشرفته نقش مهمی در کاهش زمان چرخه تولید ایفا میکند، زیرا با خنککاری سریعتر، قطعه زودتر از قالب خارج میشود و سرعت تولید افزایش مییابد. اتصال دستگاهها به سیستمهای اینترنت اشیا (IoT) نیز امکان پایش لحظهای عملکرد، کنترل از راه دور و حتی پیشبینی خرابیها را فراهم کرده و در نتیجه از توقفهای ناگهانی در خط تولید جلوگیری میکند. در نهایت، فناوری تزریق چندجزئی و چندرنگ این امکان را فراهم کرده است که قطعات پیچیده با مواد مختلف یا رنگهای گوناگون در یک فرآیند واحد تولید شوند و نیاز به مونتاژ یا رنگکاری جداگانه کاهش یابد. این نوآوریها نشان میدهند که آینده صنعت تزریق پلاستیک به سمت تولید هوشمندتر، سریعتر و کارآمدتر در حرکت است.

آموزش کار با دستگاه

آموزش کار با دستگاه تزریق پلاستیک برای اپراتور ها و تکنسین ها بسیار مهم است، زیرا عملکرد صحیح آن ها مستقیماً بر کیفیت و بهرهوری تولید تأثیر میگذارد. یک برنامه آموزشی جامع باید شامل موارد زیر باشد:

سرمایهگذاری در آموزش نهتنها باعث کاهش خرابی ها و توقف ها میشود، بلکه بهرهوری و کیفیت تولید را نیز افزایش میدهد.تولید کننده قطعات تزریق پلاستیک با استفاده از دستگاه های تزریق پلاستیک پیشرفته، قطعات دقیق و باکیفیت را برای صنایع مختلف آماده میکند.

مقایسه دستگاه های داخلی و خارجی

انتخاب بین دستگاه تزریق پلاستیک داخلی و خارجی به عوامل متعددی مانند بودجه، تیراژ تولید، نوع قطعه و خدمات پس از فروش بستگی دارد.

دستگاه های داخلی

دستگاههای تزریق پلاستیک داخلی بهدلیل قیمت مناسبتر و هزینه اولیه کمتر، گزینهای اقتصادی برای بسیاری از تولیدکنندگان بهویژه کسبوکارهای کوچک و متوسط محسوب میشوند. یکی از مزیتهای مهم دستگاههای داخلی، دسترسی سریع به قطعات یدکی و خدمات فنی است که در صورت بروز خرابی یا نیاز به تعمیرات، زمان توقف خط تولید را به حداقل میرساند. همچنین تولیدکنندگان داخلی معمولاً انعطافپذیری بیشتری در زمینه سفارشیسازی دستگاه بر اساس نیاز مشتری دارند و میتوانند تجهیزات را متناسب با نوع محصول، ظرفیت تولید یا شرایط کارگاه طراحی کنند. این ویژگیها باعث شده دستگاههای داخلی برای تولید قطعات عمومی، پروژههای با تیراژ متوسط و کسبوکارهایی که به خدمات پس از فروش سریع نیاز دارند، انتخابی مناسب باشند.

دستگاه های خارجی

بهطور کلی، برای تولیدات عمومی و با تیراژ متوسط، دستگاه های داخلی گزینه اقتصادیتری هستند، اما در تولیدات تخصصی با دقت بالا، برخی دستگاه های خارجی مزیت بیشتری دارند.

سیستم گرمایشی و کنترل دما در دستگاه تزریق پلاستیک

سیستم گرمایشی و کنترل دما در دستگاه تزریق پلاستیک نقش حیاتی در کیفیت و یکنواختی قطعات تولید شده دارد. این سیستم مسئول ذوب کردن پلاستیک و حفظ دمای مناسب تا زمان تزریق است. دمای نادرست میتواند باعث ایجاد حباب، سوختگی، یا پر شدن ناقص قالب شود. سیستم های مدرن از المنت های برقی و حسگر های دقیق دما برای کنترل مستمر استفاده میکنند.

توزیع یکنواخت دما در سیلندر و مارپیچ باعث میشود ماده به صورت همگن ذوب شود و جریان یکنواختی به نازل داشته باشد. تنظیم دقیق دما بر اساس نوع پلاستیک و ضخامت قطعه اهمیت دارد. همچنین کنترل دمای قالب به کاهش انقباض و تابیدگی کمک میکند. سیستم گرمایشی با هماهنگی کامل با سیستم خنککننده کار میکند تا چرخه تولید بهینه شود. استفاده از نرمافزار های کنترلی باعث میشود اپراتور بتواند پروفایل دمایی هر ماده را ذخیره و برای تولید بعدی استفاده کند. سیستم های پیشرفته امکان کنترل جداگانه دمای بخش های مختلف دستگاه را فراهم میکنند. انتخاب و نگهداری صحیح المنت ها و حسگر ها باعث افزایش عمر سیستم گرمایشی میشود.

سیستم خنککننده دستگاه تزریق پلاستیک

-

کاهش دمای قطعه و جلوگیری از تابیدگی

-

گردش یکنواخت سیال خنککننده در کانال های قالب

-

کاهش زمان چرخه تولید

-

افزایش دقت ابعادی قطعه

-

جلوگیری از ایجاد عیوب سطحی

سیستم هیدرولیک و پنوماتیک دستگاه تزریق پلاستیک

سیستم هیدرولیک و پنوماتیک وظیفه تأمین نیروی لازم برای واحد تزریق و گیره را بر عهده دارد. این سیستم ها کنترل فشار و حرکت مارپیچ، واحد گیره و پران ها را انجام میدهند. عملکرد صحیح هیدرولیک و پنوماتیک باعث یکنواختی فشار و جلوگیری از آسیب به قالب میشود. تنظیم فشار و سرعت هیدرولیک با نوع ماده و اندازه قطعه هماهنگ است. نگهداری روغن، فیلتر ها و خطوط فشار برای عملکرد بلندمدت سیستم ضروری است. استفاده از شیر های کنترلی دقیق و حسگر های فشار، دقت عملکرد سیستم را افزایش میدهد. سیستم های مدرن امکان برنامهریزی خودکار چرخه ها را فراهم میکنند و باعث افزایش بهرهوری دستگاه میشوند.

سیستم کنترلی و اتوماسیون دستگاه تزریق پلاستیک

سیستم کنترلی و اتوماسیون وظیفه مدیریت تمامی پارامتر های دستگاه را بر عهده دارد. این سیستم شامل کنترل دما، فشار، سرعت تزریق، زمانبندی چرخه و عملکرد واحد گیره است. استفاده از PLC و نرمافزار های پیشرفته باعث میشود فرآیند تولید به صورت دقیق و تکرارپذیر انجام شود. امکان ذخیره پروفایل های مختلف برای مواد و قالب های گوناگون وجود دارد. اتوماسیون باعث کاهش دخالت انسانی، افزایش سرعت تولید و کاهش خطا های احتمالی میشود. سیستم های مدرن همچنین با نمایش داده ها و نمودار های واقعی وضعیت عملکرد دستگاه، امکان تحلیل و بهینهسازی را فراهم میکنند.

صفحه نمایش و رابط کاربری دستگاه تزریق پلاستیک

صفحه نمایش و رابط کاربری، نقطه تعامل اپراتور با دستگاه است. این سیستم به اپراتور اجازه میدهد پارامتر های دما، فشار، سرعت و زمانبندی چرخه را تنظیم و مانیتور کند. رابط های گرافیکی مدرن امکان مشاهده نمودار های لحظهای و ثبت داده ها را فراهم میکنند. نمایش وضعیت عملکرد سیستم ها و اخطار های احتمالی باعث افزایش ایمنی و کاهش خرابی دستگاه میشود. اپراتور میتواند پروفایل ها را ذخیره کرده و برای تولید بعدی فراخوانی کند. صفحه نمایش و رابط کاربری نقش مهمی در سهولت کاربری و کاهش خطای انسانی دارند.

فشار و سرعت تزریق در دستگاه تزریق پلاستیک

فشار و سرعت تزریق در دستگاه تزریق پلاستیک از مهمترین پارامترهایی هستند که تأثیر مستقیمی بر کیفیت، دقت و ظاهر قطعه نهایی دارند. تنظیم دقیق این دو عامل برای هر نوع ماده پلاستیکی ضروری است، زیرا هر پلیمر رفتار متفاوتی در جریان و پر شدن قالب دارد. اگر فشار تزریق بیش از حد کم باشد، قالب بهطور کامل پر نمیشود و قطعه ناقص خواهد بود، در حالی که فشار بیش از حد میتواند منجر به سوختگی پلاستیک، ایجاد حباب یا حتی آسیب به قالب شود. سرعت تزریق نیز باید بهگونهای انتخاب شود که مذاب بدون ایجاد آشفتگی جریان وارد قالب شود و حباب یا خطوط جریان ایجاد نکند.

هماهنگی فشار و سرعت با واحد گیره و سیستم خنککننده نیز اهمیت زیادی دارد، زیرا عدم تعادل میان این بخشها میتواند باعث تغییر شکل یا تاببرداشتن قطعه شود. تنظیم درست این پارامترها نهتنها موجب افزایش کیفیت سطح و دقت ابعادی قطعه میشود، بلکه از ایجاد عیوبی مانند پلیسه، حفره و تنشهای داخلی جلوگیری میکند. علاوه بر این، بسیاری از دستگاههای مدرن امکان تعریف و اجرای پروفایلهای متغیر سرعت و فشار در مراحل مختلف تزریق را فراهم میکنند، که این قابلیت باعث میشود فرآیند تزریق برای مواد مختلف و هندسههای پیچیده بهینهتر و کنترلشدهتر انجام شود.

زمانبندی چرخه در دستگاه تزریق پلاستیک

زمانبندی چرخه شامل مراحل تزریق، فشردهسازی، خنککاری و خروج قطعه است. کنترل دقیق زمانبندی باعث کاهش ضایعات، افزایش کیفیت قطعه و بهینهسازی سرعت تولید میشود. زمانبندی بهینه باعث جلوگیری از تابیدگی و حباب در قطعه میشود و چرخه تولید را کوتاه و کارآمد میکند. سیستم های اتوماسیون امکان برنامهریزی دقیق زمانبندی هر مرحله را فراهم میکنند و با نوع مواد و ضخامت قطعه هماهنگ میشوند. این کنترل باعث افزایش عمر قالب و دستگاه نیز میشود.

انواع دستگاه تزریق پلاستیک در بازار ایران

در بازار ایران، دستگاههای تزریق پلاستیک در چند گروه اصلی عرضه میشوند که هرکدام ویژگیها، مزایا و محدودیتهای خاص خود را دارند. دستگاههای چینی به دلیل قیمت پایین و تنوع برند، گزینهای مناسب برای شروع کسبوکار و تولیدات سبک محسوب میشوند، هرچند دوام کمتر و خدمات پس از فروش محدود از معایب آنهاست. در مقابل، دستگاههای ایرانی بهواسطه تولید داخلی، پشتیبانی فنی و دسترسی آسان به قطعات یدکی، گزینهای قابل اعتماد برای کارگاههای متوسط تا بزرگ هستند، اما تنوع کمتری نسبت به برندهای خارجی دارند.

در میان انواع فناوریها، دستگاههای هیدرولیک به دلیل قدرت بالا، انتخابی مناسب برای قالبهای بزرگ و قطعات حجیم هستند، هرچند مصرف انرژی بالاتر و نیاز به نگهداری دقیق از چالشهای آنها به شمار میرود. در سوی دیگر، دستگاههای الکتریکی یا سروو الکتریک با بهرهگیری از موتورهای سروو، دقت بالا، مصرف انرژی کمتر و عملکردی بیصدا را ارائه میدهند. این دستگاهها اگرچه قیمت بالاتری دارند، اما به دلیل سرعت تولید و کنترل دقیقتر، در صنایع پیشرفتهتر بهصرفهتر هستند.

انتخاب ظرفیت و تناژ دستگاه

تناژ یا ظرفیت قفل قالب، یکی از مهمترین معیارها در انتخاب دستگاه تزریق پلاستیک است و باید متناسب با وزن و ابعاد قطعه تولیدی تعیین شود. به طور معمول، دستگاههایی با تناژ ۷۰ تا ۱۵۰ تن برای قطعات سبک، ۱۵۰ تا ۳۰۰ تن برای قطعات متوسط و بیش از ۳۰۰ تن برای تولید قطعات بزرگ و حجیم مورد استفاده قرار میگیرند. انتخاب اشتباه در ظرفیت دستگاه میتواند باعث کاهش کیفیت قطعه یا افزایش هزینه تولید شود، بنابراین توصیه میشود پیش از خرید، قالب و نوع ماده اولیه حتماً توسط مهندس تولید بررسی شود تا دستگاهی با ظرفیت واقعی و اقتصادی انتخاب گردد.

عوامل مؤثر بر قیمت دستگاه تزریق پلاستیک

قیمت دستگاه تزریق پلاستیک عددی ثابت نیست و تحت تأثیر عواملی مانند تناژ، سال ساخت، برند سازنده، نوع موتور (هیدرولیک یا الکتریکی) و تجهیزات جانبی قرار دارد. به طور کلی، دستگاههای کوچک تا ۱۰۰ تن که برای تولید قطعات سبک استفاده میشوند، حدود ۵۰ تا ۱۵۰ هزار دلار قیمت دارند. مدلهای متوسط بین ۱۰۰ تا ۵۰۰ تن در بازه ۱۵۰ تا ۵۰۰ هزار دلار قرار میگیرند و دستگاههای صنعتی بزرگ با ظرفیت بالای ۵۰۰ تن، گاهی تا دو میلیون دلار نیز قیمت دارند.

با توجه به نوسانات بازار ارز، معادل ریالی این دستگاهها میتواند از چند میلیارد تا چند ده میلیارد تومان متغیر باشد. در تصمیمگیری نهایی، بهتر است صرفاً به قیمت اولیه توجه نشود؛ زیرا عواملی مانند مصرف انرژی، طول عمر دستگاه، کیفیت خدمات پس از فروش و هزینههای نگهداری، در بلندمدت نقش تعیینکنندهتری در صرفه اقتصادی خواهند داشت.

سخن پایانی

دستگاه تزریق پلاستیک قلب تپنده بسیاری از خطوط تولید صنعتی است. این دستگاه با قابلیت تولید قطعات پیچیده، دقیق و با تیراژ بالا، نقش کلیدی در صنایعی همچون خودروسازی، لوازم خانگی، تجهیزات پزشکی و بستهبندی ایفا میکند. انتخاب دستگاه مناسب، نگهداری صحیح و بهروزرسانی فناوریها از عواملی هستند که میتوانند بهطور مستقیم بر کیفیت و بهرهوری تولید تأثیر بگذارند.

با گسترش فناوری هایی مانند کنترل هوشمند، موتور های سروو الکتریکی و اتصال به اینترنت اشیا، دستگاه های تزریق پلاستیک آیندهای کارآمدتر، کممصرفتر و هوشمندتر خواهند داشت. در این مسیر، چه در انتخاب دستگاه داخلی و چه خارجی، باید نیاز واقعی، بودجه و خدمات پس از فروش را بهدقت بررسی کرد تا سرمایهگذاری بهینهای انجام شود.خدمات و شرکت های تزریق پلاستیک با بهرهگیری از دستگاه های تزریق پلاستیک پیشرفته، قطعات دقیق و باکیفیت را برای صنایع مختلف تولید میکنند.

سوالات متداول

۱. مهمترین معیار انتخاب دستگاه تزریق پلاستیک چیست؟

نوع قطعه تولیدی، تیراژ مورد نیاز، نوع مواد اولیه، ظرفیت تزریق و نیروی قفل قالب از مهمترین معیار های انتخاب هستند.

۲. عمر مفید یک دستگاه تزریق پلاستیک چقدر است؟

با نگهداری و سرویس منظم، دستگاه های باکیفیت میتوانند بیش از ۱۰ تا ۱۵ سال با راندمان بالا کار کنند.

۳. آیا دستگاه های تزریق پلاستیک داخلی کیفیت لازم را دارند؟

بسیاری از دستگاه های داخلی در سال های اخیر پیشرفت چشمگیری داشته اند و در تولیدات عمومی و متوسط، کیفیتی قابلرقابت با نمونه های خارجی ارائه میدهند.

۴. مصرف انرژی دستگاه های الکتریکی نسبت به هیدرولیک چطور است؟

دستگاههای الکتریکی معمولاً مصرف انرژی کمتری دارند و دقت بالاتری ارائه میدهند، اما هزینه خرید آنها بالاتر است.