صنعت پلاستیک در جهان امروز نقشی حیاتی ایفا می کند. بخش بزرگی از محصولات مصرفی، صنعتی و بسته بندی به کمک فناوری های مختلف تولید پلاستیک شکل می گیرند. در میان این فناوری ها، تزریق پلاستیک بادی یکی از روش های مهم و پرکاربرد است که امکان تولید قطعات توخالی و سبک اما مقاوم را فراهم می سازد.

این تکنیک به ویژه در صنایع بسته بندی نوشیدنی ها، تولید ظروف شوینده، قطعات خودرویی و بسیاری از محصولات روزمره مورد استفاده قرار می گیرد. دلیل محبوبیت این روش در مقایسه با دیگر فرآیندها، توانایی آن در تولید سریع، اقتصادی و متنوع قطعات است. در این مقاله به طور کامل با فرآیند تزریق پلاستیک بادی، مراحل اصلی آن، مواد اولیه مورد استفاده و تفاوت آن با روش تزریق معمولی آشنا می شویم.

تزریق پلاستیک بادی چیست؟

تزریق پلاستیک بادی (Blow Molding Injection) یکی از فرآیندهای شکل دهی پلاستیک است که برای تولید قطعات توخالی با دیواره های نازک استفاده می شود. این روش شباهت هایی به تولید شیشه های بطری دارد، اما در مقیاس صنعتی و با استفاده از مواد پلیمری انجام می شود.

در این فرآیند، ابتدا یک پیش فرم (Preform) یا لوله ی پلاستیکی از طریق تزریق اولیه ساخته می شود. سپس این پیش فرم درون قالب بادی قرار می گیرد و با دمیدن هوای فشرده به درون آن، شکل قالب را به خود می گیرد. در نهایت، پس از خنک شدن، قطعه نهایی از قالب خارج می شود.

ویژگی های اصلی این روش عبارت اند از:

- تولید قطعات توخالی و سبک

- امکان تولید اشکال پیچیده و متنوع

- مناسب برای تیراژ بالا و تولید انبوه

- مقرون به صرفه بودن در مقایسه با برخی روش های دیگر

به بیان ساده، تزریق پلاستیک بادی راهکاری هوشمندانه برای تولید ظروف پلاستیکی مقاوم و سبک است که در زندگی روزمره ما جایگاهی جدانشدنی دارد.

مراحل اصلی فرآیند تزریق پلاستیک بادی

فرآیند تزریق پلاستیک بادی دارای چندین مرحله ی اصلی است که هرکدام نقش مهمی در کیفیت محصول نهایی دارند. این مراحل شامل موارد زیر هستند:

- تولید پیش فرم

در ابتدای فرآیند، مواد پلاستیکی به صورت گرانول وارد دستگاه تزریق می شوند و پس از ذوب شدن، درون قالب اولیه تزریق می گردند. خروجی این مرحله یک قطعه لوله ای شکل به نام پیش فرم است.

- قرار دادن پیش فرم در قالب بادی

پیش فرم گرم و انعطاف پذیر داخل قالب بادی قرار می گیرد. طراحی دقیق قالب در این مرحله اهمیت زیادی دارد، زیرا شکل نهایی قطعه بر اساس قالب تعیین می شود.

- دمیدن هوا

پس از قرار گرفتن پیش فرم در قالب، هوای فشرده به داخل آن دمیده می شود. این فشار هوا باعث می شود دیواره های پیش فرم به سطح داخلی قالب بچسبند و شکل نهایی را تشکیل دهند.

- خنک کاری

یکی از مهم ترین مراحل، خنک کاری قطعه است. سیستم خنک کننده قالب باید به گونه ای طراحی شود که قطعه به سرعت و به طور یکنواخت سرد شود.

- خروج قطعه نهایی

پس از خنک شدن کامل، قالب باز می شود و قطعه نهایی از آن خارج می گردد. این قطعه معمولاً آماده استفاده یا بسته بندی است و در صورت نیاز تنها به عملیات تکمیلی جزئی نیاز دارد.

در مجموع، سرعت بالا و قابلیت تولید انبوه از ویژگی های بارز این فرآیند است که آن را برای صنایع مختلف جذاب کرده است.تزریق پلاستیک اجرتی با استفاده از فرآیند تزریق پلاستیک بادی، تولید قطعات توخالی با کیفیت و کاربردهای متنوع در صنایع مختلف را ممکن میکند.

مواد مورد استفاده در این روش

انتخاب مواد اولیه در تزریق پلاستیک بادی اهمیت ویژه ای دارد. مواد باید ویژگی هایی مانند انعطاف پذیری، مقاومت مکانیکی، شفافیت یا رنگ پذیری و پایداری در برابر مواد شیمیایی را داشته باشند. پرکاربردترین پلیمرها در این فرآیند عبارت اند از:

- پلی اتیلن (PE) :

یکی از مواد بسیار کاربردی در این روش، پلی اتیلن می باشد. این ماده بیشترین مصرف را دارد، به ویژه در تولید بطری های مواد شوینده و ظروف نگهداری مایعات بسیار کاربردی است.

- پلی اتیلن ترفتالات (PET) :

ماده اصلی در تولید بطری های آب و نوشیدنی های گازدار می باشد که دلیل استفاده از آن شفافیت و استحکام بالا است.

- پلی پروپیلن (PP) :

این ماده مقاومت حرارتی و شیمیایی بالایی دارد و برای تولید قطعات صنعتی استفاده می شود.

- پلی وینیل کلراید (PVC) :

به دلیل خاصیت شکل پذیری بالا در برخی کاربردها این ماده مورد استفاده قرار می گیرد.

جدول زیر مقایسه ای از ویژگی های مواد پرکاربرد در تزریق بادی نشان می دهد:

| نوع پلیمر | مزایا | کاربرد اصلی |

| PE | قیمت مناسب، انعطاف پذیری بالا | بطری شوینده، ظروف پلاستیکی |

| PET | شفافیت عالی، مقاومت بالا | بطری آب و نوشابه |

| PP | مقاومت حرارتی و شیمیایی | قطعات صنعتی و ظروف خاص |

| PVC | شکل پذیری بالا، قابلیت رنگ پذیری | برخی بطری ها و لوازم صنعتی |

انتخاب درست مواد نه تنها کیفیت محصول را تضمین می کند بلکه در کاهش هزینه تولید قطعات پلاستیکی با روش تزریق بادی نیز نقش مؤثری دارد.تزریق پلاستیک در کرج با استفاده از فرآیند تزریق پلاستیک بادی، تولید قطعات توخالی با کیفیت و کاربردهای متنوع در صنایع مختلف را فراهم میکند.

تفاوت تزریق بادی با تزریق معمولی

بسیاری از افراد فرآیند تزریق بادی را با تزریق پلاستیک معمولی (Injection Molding) اشتباه می گیرند. هرچند هر دو روش از ذوب مواد پلاستیکی و قالب گیری استفاده می کنند، اما تفاوت های اساسی میان آن ها وجود دارد:

نوع قطعه تولیدی:

- تزریق معمولی برای تولید قطعات توپر مانند قطعات خودرو، تجهیزات الکترونیکی و لوازم خانگی به کار می رود.

- تزریق بادی برای تولید قطعات توخالی مانند بطری ها و ظروف مایع استفاده می شود.

روش شکل دهی:

- در تزریق معمولی، مواد مذاب به طور مستقیم داخل قالب تزریق می شوند.

- در تزریق بادی، ابتدا پیش فرم ساخته شده و سپس با دمیدن هوا شکل نهایی پیدا می کند.

مواد اولیه مورد استفاده:

- در تزریق معمولی اغلب از پلیمرهای سخت و مقاوم استفاده می شود.

- در تزریق بادی موادی با قابلیت انعطاف و کشسانی بهتر مورد نیاز است.

کاربردها:

- تزریق معمولی در تولید قطعات صنعتی، تجهیزات پزشکی و الکترونیک بسیار رایج است.

- تزریق بادی بیشتر در صنایع بسته بندی و تولید ظروف کاربرد دارد.

این تفاوت ها باعث می شوند هر روش جایگاه و کاربرد خاص خود را داشته باشد و انتخاب میان آن ها به نوع محصول مورد نظر بستگی دارد.خدمات و شرکتهای تزریق پلاستیک با بهرهگیری از فرآیند تزریق پلاستیک بادی، تولید قطعات توخالی با کیفیت و کاربردهای گسترده در صنایع مختلف را ممکن میکنند.

کاربردهای رایج در صنایع مختلف

یکی از دلایل اصلی گسترش تزریق پلاستیک بادی، تنوع بالای کاربردهای آن در صنایع گوناگون است. این روش امکان تولید قطعات توخالی سبک و مقاوم را فراهم می کند و همین موضوع آن را به گزینه ای ایده آل برای تولید انبوه تبدیل کرده است.

- صنایع بسته بندی:

پرکاربردترین حوزه، تولید بطری های آب معدنی، نوشابه، روغن خوراکی و مواد شوینده است. تقریباً بیش از ۷۰٪ بطری های موجود در بازار با این روش ساخته می شوند.

- صنایع خودروسازی:

بسیاری از مخازن پلاستیکی مانند باک سوخت، کانال های هوا و مخازن شست وشوی شیشه جلو خودرو به وسیله تزریق بادی تولید می شوند.

- صنایع دارویی و بهداشتی:

ظروف کوچک برای داروهای مایع، قطره چکان ها و بطری های ضدعفونی کننده همگی محصول این فرآیند هستند.

- صنایع اسباب بازی و لوازم خانگی:

تولید قطعاتی چون توپ های پلاستیکی، ظروف نگهداری مواد غذایی و ابزارهای خانگی سبک به کمک این روش انجام می شود.

این گستردگی نشان می دهد که تزریق بادی نه تنها محدود به بطری ها نیست، بلکه طیف وسیعی از نیازهای صنعتی و مصرفی را پاسخ می دهد.دستگاه تزریق پلاستیک با استفاده از فرآیند تزریق پلاستیک بادی، تولید قطعات توخالی با کیفیت و کاربردهای متنوع در صنایع مختلف را امکانپذیر میکند.

مزایای استفاده از روش بادی

استفاده از تزریق پلاستیک بادی برای تولید قطعات مزایای متعددی دارد که همین ویژگی ها باعث رشد روزافزون این فناوری شده است:

- تولید قطعات سبک و مقاوم:

به دلیل توخالی بودن ساختار، قطعات تولیدی وزن کمی دارند اما در عین حال مقاومت مکانیکی مطلوبی ارائه می دهند.

- امکان تولید اشکال متنوع:

قالب گیری بادی انعطاف بالایی در طراحی دارد و می تواند اشکال پیچیده را به راحتی تولید کند.

- سرعت و ظرفیت تولید بالا:

این فرآیند برای تیراژ انبوه بسیار مناسب است و چرخه تولید کوتاهی دارد.

- هزینه مقرون به صرفه:

در مقایسه با سایر روش ها، مصرف مواد اولیه کمتر است و همین امر موجب کاهش هزینه می شود.

- صرفه جویی در انرژی:

برخی دستگاه های مدرن بادی دارای سیستم های بهینه سازی مصرف انرژی هستند که بهره وری را افزایش می دهند.

به همین دلایل، تولیدکنندگان صنایع مختلف به سمت استفاده از این فناوری تمایل بیشتری پیدا کرده اند.

محدودیت ها و معایب این فرآیند

هرچند تزریق پلاستیک بادی دارای مزایای زیادی است، اما مانند هر فناوری دیگری محدودیت ها و چالش های خاص خود را هم دارد:

- محدودیت در ضخامت دیواره ها:

در این روش کنترل دقیق ضخامت دیواره دشوار است و همین امر می تواند منجر به ضعف در برخی قسمت ها شود.

- محدودیت در دقت ابعادی:

نسبت به تزریق معمولی، دقت در ابعاد کمتر است و برای قطعاتی که نیاز به تلرانس های بسیار دقیق دارند مناسب نیست.

- سرمایه گذاری اولیه بالا:

ساخت قالب های بادی هزینه بر است و نیاز به تجهیزات خاص دارد.

- عدم تناسب برای همه قطعات:

تنها قطعات توخالی یا نیمه توخالی قابلیت تولید با این روش را دارند و برای قطعات توپر قابل استفاده نیست.

این محدودیت ها باعث می شوند تولیدکنندگان قبل از انتخاب روش بادی، نیازها و نوع محصول خود را به دقت بررسی کنند.

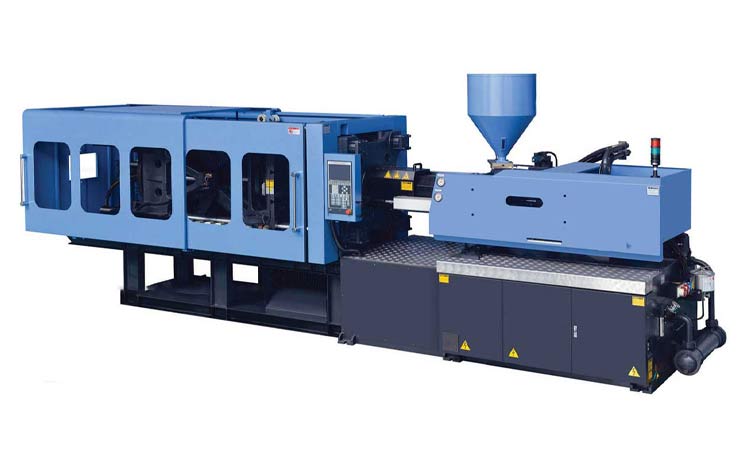

نکات مهم در انتخاب دستگاه تزریق بادی

انتخاب دستگاه مناسب یکی از عوامل کلیدی موفقیت در تولید با روش تزریق بادی است. بازار دستگاه های تزریق بادی متنوع است و هر کدام قابلیت ها و ویژگی های خاص خود را دارند. برخی نکات مهم برای انتخاب دستگاه عبارت اند از:

- ظرفیت تولید:

دستگاه باید متناسب با تیراژ مورد نیاز انتخاب شود. برای تولید انبوه بطری ها دستگاه های چندحفره ای مقرون به صرفه تر هستند.

- نوع مواد اولیه:

برخی دستگاه ها برای کار با مواد خاص مانند PET طراحی شده اند و برخی دیگر انعطاف بیشتری در استفاده از انواع پلیمر دارند.

- مصرف انرژی:

دستگاه هایی با سیستم های الکتریکی و هیبریدی مصرف انرژی پایین تری دارند و در بلندمدت هزینه ها را کاهش می دهند.

- کیفیت و خدمات پس از فروش:

برند و تامین کننده دستگاه اهمیت زیادی دارد، چرا که قطعات یدکی و خدمات فنی در طول زمان نیاز خواهد بود.

- قابلیت اتوماسیون:

دستگاه هایی که مجهز به سیستم های کنترل دیجیتال و اتوماسیون هستند، بهره وری بیشتری فراهم می کنند و خطای انسانی را کاهش می دهند.

با توجه به این نکات، تولیدکنندگان می توانند بهترین انتخاب را داشته باشند و سرمایه گذاری خود را به صورت بهینه مدیریت کنند.

سخن پایانی

فرآیند تزریق پلاستیک بادی یکی از مهم ترین و پرکاربردترین روش های شکل دهی پلاستیک است که با توانایی تولید قطعات توخالی، سبک و مقاوم، جایگاه ویژه ای در صنایع مختلف یافته است. از تولید بطری های نوشیدنی گرفته تا مخازن سوخت خودرو و ظروف دارویی، این روش سهم بزرگی در زندگی روزمره ما دارد.جهت کسب اطلاعات بیشتر میتوانید مقاله تأثیر اسید استئاریک بر کیفیت و عملکرد تزریق پلاستیک را مطالعه کنید.

مزایایی مانند کاهش هزینه تولید، سرعت بالا، امکان تولید انبوه و طراحی انعطاف پذیر باعث شده اند که این فناوری بیش از هر زمان دیگری مورد توجه قرار گیرد. در عین حال، محدودیت هایی مانند دقت کمتر در ابعاد یا هزینه اولیه بالا هم وجود دارند که تولیدکنندگان باید با آگاهی کامل در انتخاب این روش تصمیم گیری کنند.

شناخت مراحل فرآیند، انتخاب مواد اولیه مناسب و استفاده از دستگاه های مدرن و کم مصرف، می تواند به افزایش بهره وری و کاهش هزینه ها منجر شود. در نهایت، آشنایی با تزریق پلاستیک بادی نه تنها برای فعالان صنعت بلکه برای دانشجویان و پژوهشگران نیز فرصتی برای درک بهتر فناوری های نوین تولید است.

سوالات متداول

۱. مهم ترین تفاوت تزریق پلاستیک بادی با تزریق معمولی چیست؟

تفاوت اصلی در نوع محصول تولیدی است. در تزریق معمولی قطعات توپر تولید می شوند، در حالی که تزریق بادی مخصوص تولید قطعات توخالی مانند بطری ها و ظروف پلاستیکی است.

۲. چه موادی بیشتر در فرآیند تزریق پلاستیک بادی استفاده می شوند؟

پرکاربردترین مواد شامل پلی اتیلن (PE)، پلی اتیلن ترفتالات (PET)، پلی پروپیلن (PP) و PVC هستند. انتخاب ماده به نوع محصول و نیازهای مکانیکی یا شفافیت آن بستگی دارد.

۳. آیا تزریق پلاستیک بادی برای همه صنایع مناسب است؟

خیر. این روش بیشتر برای صنایع بسته بندی، خودروسازی، دارویی و بهداشتی کاربرد دارد. برای قطعاتی که نیاز به دقت ابعادی بالا یا ساختار توپر دارند، روش تزریق معمولی مناسب تر است.

۴. مزایای اصلی استفاده از تزریق بادی چیست؟

مزایای این روش شامل سرعت بالای تولید، امکان تولید انبوه، صرفه جویی در مواد اولیه، تولید قطعات سبک و متنوع و همچنین مقرون به صرفه بودن در مقیاس صنعتی است.

۵. چه نکاتی در انتخاب دستگاه تزریق بادی اهمیت دارد؟

ظرفیت تولید، نوع مواد اولیه مورد استفاده، مصرف انرژی، کیفیت برند سازنده و وجود خدمات پس از فروش از عوامل کلیدی در انتخاب دستگاه هستند.

بدون دیدگاه