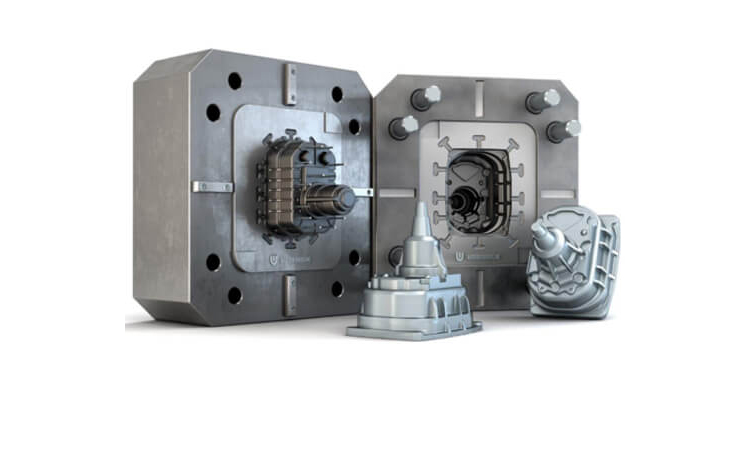

در صنایع مدرن، فرآیند قالبگیری یکی از ستونهای اصلی تولید قطعات با دقت و تیراژ بالا به شمار میآید. در میان روشهای مختلف قالبگیری، دو روش «دایکاست» و «تزریق پلاستیک» بیشترین کاربرد را دارند. هرچند در نگاه اول هر دو روش مبتنی بر تزریق ماده مذاب به درون قالب هستند، اما تفاوتهای بنیادینی در نوع ماده، فشار کاری، طراحی قالب، هزینه ساخت و کاربرد صنعتی دارند. شناخت تفاوتها میان قالب دایکاست و قالب تزریق پلاستیک به مهندسان و تولیدکنندگان کمک میکند تا بسته به نوع قطعه، تیراژ تولید و ویژگیهای فنی مورد نیاز، روش مناسب را انتخاب کنند.

در قالبگیری دایکاست، فلزات ذوبشده تحت فشار بالا به درون قالب فولادی تزریق میشوند، در حالی که در تزریق پلاستیک، مواد پلیمری مذاب در فشار پایینتر و دمای کمتر وارد قالب میشوند. این دو فرآیند نهتنها از نظر فنی بلکه از منظر اقتصادی و کاربردی نیز تفاوتهای چشمگیری دارند که در ادامه بهصورت جامع بررسی میشوند.

تفاوت مواد اولیه در قالب دایکاست و تزریق پلاستیک

اولین و شاید مهمترین تفاوت میان قالب دایکاست و قالب تزریق پلاستیک در نوع ماده اولیه مورد استفاده است. در دایکاست، مواد اولیه معمولاً فلزاتی با نقطه ذوب پایین تا متوسط هستند؛ آلیاژهایی نظیر آلومینیوم، روی، منیزیم و گاهی مس. این فلزات به دلیل قابلیت ذوب سریع و شکلپذیری بالا، گزینهای ایدهآل برای فرآیند دایکاست محسوب میشوند.

در مقابل، در تزریق پلاستیک از مواد پلیمری استفاده میشود که ماهیت غیر فلزی دارند. این مواد شامل ترموپلاستها مانند پلیپروپیلن، ABS، پلیکربنات، نایلون و پلیاتیلن هستند. ویژگی مشترک این مواد، ذوب شدن در دمای نسبتاً پایین و بازگشتپذیری به حالت جامد پس از خنک شدن است.

در حالی که فلزات دایکاست پس از سرد شدن استحکام بالایی دارند و برای قطعات مکانیکی یا ساختاری استفاده میشوند، مواد پلاستیکی به دلیل سبکی، عایق بودن و قابلیت رنگپذیری، بیشتر در تولید قطعات تزئینی یا کاربردی سبک مورد استفاده قرار میگیرند. بنابراین انتخاب ماده اولیه، اساس تمایز فنی و عملکردی این دو روش قالبگیری است.فرآیند تزریق پلاستیک با دقت بالا در شکلدهی قطعات پلیمری، تفاوتهای مهمی با قالبگیری فلزی در سیستم دایکاست دارد که در مقایسه این دو روش بررسی میشود.

مزایا و معایب قالب دایکاست نسبت به تزریق پلاستیک

از نظر فنی، قالب دایکاست نسبت به قالب تزریق پلاستیک دارای مزایا و محدودیتهای خاص خود است. در دایکاست، قطعات تولیدشده از فلزات، استحکام و دوام بسیار بالایی دارند. این قطعات در برابر حرارت، فشار، سایش و ضربه مقاومت بیشتری نشان میدهند و برای صنایع خودروسازی، هوافضا و تجهیزات صنعتی بسیار مناسباند. سطح قطعات دایکاست معمولاً صاف و دقیق است و در بسیاری از موارد نیازی به ماشینکاری پس از قالبگیری ندارد.

اما این فرآیند در کنار مزایا، معایبی نیز دارد. دمای بالا در حین تزریق فلز موجب استهلاک سریعتر قالب میشود و هزینه ساخت قالب دایکاست بهدلیل جنس مقاوم آن بسیار بالاتر است. علاوه بر این، کنترل انقباض و جلوگیری از ترک در حین خنککاری نیاز به دقت فراوان دارد.

در مقابل، قالب تزریق پلاستیک اگرچه قطعاتی با استحکام کمتر تولید میکند، اما مزایای متعددی دارد. وزن پایین، هزینه تولید کمتر، امکان رنگکردن آسان و قابلیت طراحی پیچیدهتر از جمله ویژگیهای آن است. علاوه بر این، قالب تزریق پلاستیک در دماهای پایینتر کار میکند و در نتیجه طول عمر بیشتری نسبت به قالب دایکاست دارد.

دستگاه تزریق پلاستیک ۱۰۰۰ گرمی با توان تولید قطعات بزرگ، نمونهای از تجهیزات پیشرفتهای است که عملکرد آن در مقایسه با قالب دایکاست از نظر فشار و دما متفاوت است.

در نهایت میتوان گفت دایکاست برای قطعات فلزی مستحکم و تزریق پلاستیک برای قطعات سبک، تزئینی و اقتصادی گزینه مناسبتری است.

هزینه ساخت قالب در دو روش دایکاست و تزریق

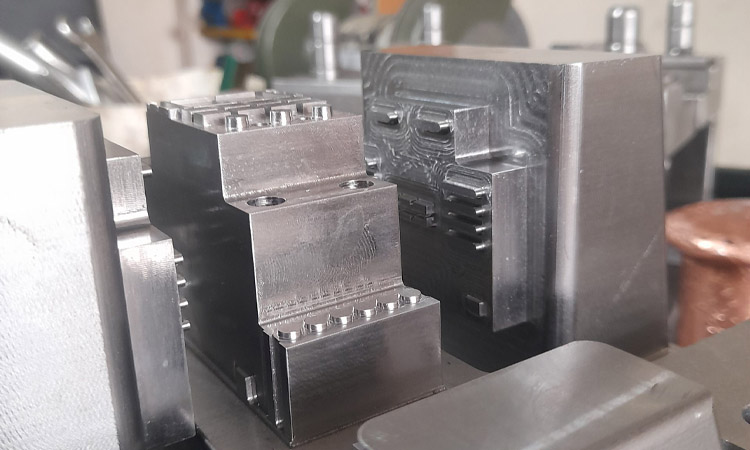

از نظر اقتصادی، هزینه ساخت قالب دایکاست و قالب تزریق پلاستیک تفاوت قابل توجهی دارد. قالب دایکاست به دلیل فشار کاری بالا و دمای زیاد فلز مذاب، باید از فولادهای سختکاریشده و مقاوم در برابر حرارت ساخته شود. این موضوع هزینه ساخت قالب را بهشدت افزایش میدهد. همچنین طراحی سیستم خنککننده در قالب دایکاست پیچیدهتر است، زیرا باید حرارت فلز مذاب را بهسرعت دفع کند تا از تابیدگی یا ترک قالب جلوگیری شود.

در مقابل، قالب تزریق پلاستیک معمولاً از فولاد یا آلومینیوم با سختی پایینتر ساخته میشود، زیرا دمای کاری و فشار تزریق بسیار کمتر است. بنابراین هزینه ساخت قالبهای پلاستیکی بهمراتب پایینتر است. در بسیاری از موارد، قالبهای تزریق برای تولید انبوه مقرونبهصرفهتر محسوب میشوند.

با این حال، در تیراژهای پایین یا زمانی که قطعه نیاز به دقت ابعادی بالا دارد، قالب دایکاست از نظر کیفیت سطح و استحکام خروجی برتری دارد. در حالی که در تولید انبوه قطعات سبک و ارزانقیمت، قالب تزریق پلاستیک انتخاب اقتصادیتری خواهد بود.

قطعات تزریق پلاستیک خودرو از نظر وزن، دقت و انعطاف طراحی با محصولات قالب دایکاست تفاوت دارند و این تفاوت در مقایسه دو روش بهخوبی نمایان است.

کاربردهای صنعتی قالب دایکاست و پلاستیک

کاربرد قالب دایکاست و قالب تزریق پلاستیک به نوع ماده و ویژگیهای مکانیکی قطعات تولیدی بستگی دارد. دایکاست به دلیل تولید قطعات فلزی مستحکم در صنایعی مانند خودروسازی، تولید تجهیزات الکتریکی، قطعات موتور، بدنه ابزارهای صنعتی و صنایع نظامی کاربرد فراوانی دارد. قطعاتی مانند پوسته موتور، قاب چراغ خودرو یا بدنه پمپها معمولاً با روش دایکاست ساخته میشوند.

در مقابل، تزریق پلاستیک بیشتر در صنایعی کاربرد دارد که وزن سبک، تنوع رنگ و شکل و هزینه پایین اهمیت بیشتری دارند. قطعاتی مانند لوازم خانگی، تجهیزات الکترونیکی، قطعات بستهبندی، اسباببازی و وسایل پزشکی با قالب تزریق پلاستیک تولید میشوند.

در برخی محصولات ترکیبی نیز از هر دو روش استفاده میشود. برای مثال در یک وسیله الکترونیکی ممکن است بدنه فلزی با روش دایکاست و قطعات داخلی یا پوشش بیرونی با روش تزریق پلاستیک ساخته شود. این ترکیب باعث دستیابی به استحکام و زیبایی همزمان میشود.

دوام و طول عمر قالبها در هر دو روش

دوام قالب یکی از فاکتورهای مهم در انتخاب بین قالب دایکاست و قالب تزریق پلاستیک است. در فرآیند دایکاست، دمای بالا و فشار زیاد موجب فرسایش سریعتر قالب میشود. حرارت بالای فلز مذاب باعث ترکهای حرارتی، سایش سطحی و خستگی فلز در طول زمان میگردد. به همین دلیل، قالب دایکاست نیازمند مواد اولیه بسیار مقاوم و عملیات حرارتی دقیق است تا عمر مفید آن افزایش یابد.

در مقابل، قالب تزریق پلاستیک تحت فشار و دمای پایینتری کار میکند. دمای مذاب پلاستیک معمولاً بین ۱۸۰ تا ۳۰۰ درجه سانتیگراد است که نسبت به دمای ۶۰۰ تا ۷۰۰ درجه فلزات دایکاست بسیار کمتر است. بنابراین قالبهای پلاستیک طول عمر بیشتری دارند و در صورت نگهداری صحیح میتوانند صدها هزار چرخه تزریق را تحمل کنند.

البته نوع مواد، طراحی سیستم خنککاری و کیفیت ساخت نیز بر عمر قالب تأثیرگذارند. در هر دو روش، نگهداری منظم، تمیزکاری دورهای و جلوگیری از شوک حرارتی میتواند طول عمر قالب را افزایش دهد.

سرعت تولید در فرآیند دایکاست و تزریق پلاستیک

سرعت تولید یکی از شاخصهای کلیدی در ارزیابی کارایی بین فرآیند دایکاست و تزریق پلاستیک است. در دایکاست، به دلیل دمای بالای فلز مذاب و نیاز به زمان بیشتر برای خنک شدن، چرخه تولید طولانیتر است. خنک شدن قطعه فلزی بهگونهای که شکل و ابعاد آن ثابت بماند، زمانبرتر از انجماد مواد پلیمری است.

در مقابل، در تزریق پلاستیک زمان چرخه بسیار کوتاهتر است. مواد پلیمری بهسرعت ذوب میشوند و با خنککاری مؤثر، در چند ثانیه قالبگیری میگردند. به همین دلیل، فرآیند تزریق پلاستیک برای تولید انبوه قطعات کوچک و سبک گزینهای بسیار سریع و اقتصادی است.

با این حال، در دایکاست نیز با استفاده از سیستمهای خنککاری پیشرفته و طراحی قالبهای چندحفرهای میتوان سرعت تولید را افزایش داد. اما در مجموع، از نظر زمان چرخه، تزریق پلاستیک برتری محسوسی نسبت به دایکاست دارد.

انتخاب مناسب بین دایکاست و تزریق پلاستیک

انتخاب بین قالب دایکاست و قالب تزریق پلاستیک بستگی به نوع محصول، تیراژ تولید، بودجه و نیازهای فنی دارد. اگر قطعهای نیازمند استحکام بالا، مقاومت در برابر حرارت و دقت ابعادی زیاد باشد، دایکاست بهترین گزینه است. برای مثال، در تولید بدنههای فلزی، قطعات مکانیکی و بخشهای ساختاری، دایکاست کاربرد گستردهای دارد.

اما در مواردی که وزن پایین، تنوع طراحی، زیبایی ظاهری و قیمت تمامشده اهمیت بیشتری دارند، تزریق پلاستیک انتخاب بهتری خواهد بود. این روش امکان تولید قطعات پیچیده با جزئیات ظریف و در رنگهای مختلف را فراهم میکند.

از دید اقتصادی، برای تیراژهای بالا و قطعات سبک، قالب تزریق پلاستیک سودآورتر است، در حالی که در تیراژ پایین اما قطعات مستحکم، دایکاست مزیت دارد. همچنین باید توجه داشت که هزینه ساخت قالب دایکاست بالاتر است ولی دوام و کیفیت قطعه فلزی جبرانکننده این هزینه خواهد بود.

در نهایت، تصمیم نهایی باید بر اساس تحلیل دقیق فنی و اقتصادی اتخاذ شود. انتخاب درست نهتنها کیفیت محصول را تضمین میکند بلکه بهرهوری کل خط تولید را نیز افزایش میدهد.

سخن پایانی

مقایسه قالب دایکاست و قالب تزریق پلاستیک نشان میدهد که هر دو فناوری جایگاه ویژهای در صنایع مختلف دارند و هیچکدام را نمیتوان بهصورت مطلق برتر دانست. دایکاست با تولید قطعات فلزی مقاوم، انتخابی مناسب برای صنایع سنگین و کاربردهای مکانیکی است، در حالی که تزریق پلاستیک با سرعت بالا، انعطاف طراحی و هزینه کمتر، گزینهای ایدهآل برای تولید انبوه قطعات سبک محسوب میشود.جهت کسب اطلاعات بیشتر میتوانید مقاله آبکاری پلاستیک را بخوانید .

در دنیای تولید مدرن، بسیاری از شرکتها از ترکیب این دو فناوری بهره میبرند تا ضمن دستیابی به استحکام فلز، از مزایای طراحی و سبکی پلاستیک نیز بهرهمند شوند. انتخاب آگاهانه میان این دو روش، بهینهسازی هزینهها و ارتقای کیفیت نهایی محصول را به همراه دارد

سوالات متداول

تفاوت اصلی بین قالب دایکاست و قالب تزریق پلاستیک چیست؟

در دایکاست از فلزات مذاب مانند آلومینیوم استفاده میشود، اما در تزریق پلاستیک مواد پلیمری در دمای پایینتر تزریق میگردند.

کدام روش از نظر هزینه بهصرفهتر است؟

برای تولید انبوه قطعات سبک و غیرمکانیکی، تزریق پلاستیک مقرونبهصرفهتر است، اما در تولید قطعات فلزی با دوام بالا، دایکاست اقتصادیتر خواهد بود.

کدام قالب دوام بیشتری دارد؟

قالب تزریق پلاستیک به دلیل فشار و دمای پایینتر عمر بیشتری دارد، ولی قالب دایکاست استحکام بیشتری در برابر فرسایش حرارتی نشان میدهد.

بدون دیدگاه