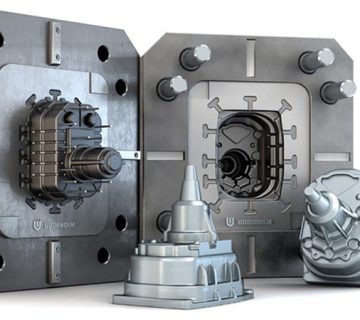

در صنعت تولید قطعات پلاستیکی، قالب تزریق به عنوان قلب فرایند شناخته می شود و کوچک ترین اشکال در طراحی یا ساخت آن می تواند کل چرخه تولید را تحت تأثیر قرار دهد. زمانی که مواد پلیمری با فشار و دمای بالا وارد قالب می شوند، هر نقص کوچک در مسیر جریان، خنک سازی یا اتصالات ممکن است به مشکلی بزرگ تبدیل شود و کیفیت نهایی قطعه را کاهش دهد.

به همین دلیل آگاهی از مشکلات رایج در ساخت قالب تزریق پلاستیک و روش های جلوگیری از آن ها، برای قالب سازان، اپراتورها و حتی کارفرمایان اهمیت اساسی دارد. این مشکلات معمولاً با نشانه های ظاهری مثل تغییر ابعاد، تاب برداشتن، عدم پرشدن کامل، ایجاد پلیسه، سایش یا افت کیفیت سطح خود را نشان می دهند، اما ریشه اصلی آن ها در بخش هایی مانند طراحی، انتخاب مواد، تنظیمات دستگاه و نگهداری قالب نهفته است.

با رشد صنایع و افزایش نیاز به دقت بالا در تولید، اهمیت شناخت دقیق این چالش ها دو چندان شده است. امروزه در بسیاری از خطوط تولید، حتی یک خطای کوچک در قالب می تواند هزاران قطعه را تحت تأثیر قرار دهد و خسارت سنگینی به مجموعه وارد کند. همین موضوع ضرورت بررسی مهندسی ساختار قالب، سیستم خنک کاری، راهگاه ها، فشار تزریق و هم راستایی قطعات قالب را روشن می کند.

مشکلات رایج در طراحی قالب

طراحی قالب تزریق پلاستیک یکی از حساس ترین بخش های چرخه تولید قطعات پلاستیکی است و هرگونه سهل انگاری در این مرحله می تواند به بروز مشکلات قالب تزریق پلاستیک و کاهش کیفیت نهایی محصول منجر شود. طراحی اصولی قالب علاوه بر این که بر سرعت تولید اثر می گذارد، تعیین کننده ی دوام قالب، کیفیت ظاهری قطعات، حداقل شدن ضایعات و بهینه سازی جریان مواد در حفره هاست.

طراح باید تمام جزئیات رفتار مواد، انقباض پس از سردشدن، سیستم راهگاهی، محل قرارگیری گیت، موقعیت خطوط جدایش، صفحات پران و حتی استحکام نهایی قالب را در نظر بگیرد تا از بروز اشکالات ساختاری جلوگیری شود. نادیده گرفتن هر یک از این المان ها باعث می شود فرآیند تزریق دچار ناپایداری شود و قطعه نهایی کیفیت لازم را نداشته باشد.فرآیند تزریق پلاستیک نیاز به قالبهای دقیق دارد و با رعایت استانداردهای ساخت قالب میتوان مشکلاتی مانند تاببرداشتگی و خط خوردگی محصول را کاهش داد.

در بسیاری از پروژه ها مشاهده می شود که مشکلات قالب تزریق پلاستیک دقیقاً از بخش طراحی شروع می شود؛ به خصوص وقتی تحلیل جریان مواد انجام نمی شود یا شرایط واقعی تولید پیش بینی نمی گردد. برای مثال، طراحی غیر استاندارد سیستم خنک کاری یا تعیین نادرست ضخامت دیواره ها باعث افزایش تنش داخلی و تاب برداشتن قطعات می شود.

طراحی بدون در نظر گرفتن جمع شدگی مواد نیز می تواند ابعاد قطعه را از مقدار واقعی دور کند و مشتری را با عدم تطابق ابعادی مواجه نماید. بنابراین طراحی قالب باید کاملاً مهندسی شده و همراه با شبیه سازی حرارتی و مکانیکی باشد تا قالب از همان ابتدا بر اساس شرایط واقعی تولید ساخته شود.

خطاهای تولید و دقت پایین قطعات

در فرایند تولید قطعات پلاستیکی با قالب تزریقی، خطاهای تولید به عنوان یکی از رایج ترین مشکلات قالب تزریق پلاستیک شناخته می شوند و معمولاً نتیجه ترکیبی از فشار نامناسب تزریق، سرعت غیر استاندارد، زمان بندی اشتباه در پرکردن قالب یا تنظیم نادرست دستگاه هستند.

زمانی که دستگاه تزریق به درستی تنظیم نشده باشد، مواد مذاب نمی توانند با یک جریان یکنواخت و کنترل شده وارد حفره قالب شوند و این موضوع به ایجاد نقص هایی مانند حباب، فرورفتگی، عدم پرشدن کامل، رگه های سوختگی و کاهش دقت ابعادی منجر می شود. تولیدکنندگان اغلب تصور می کنند این مشکلات ناشی از جنس مواد است، در صورتی که در بسیاری از موارد ریشه اصلی آن ها تنظیمات نادرست دستگاه یا شرایط محیطی است.

وقتی کیفیت سطحی قطعات افت می کند، معمولاً نه تنها خسارت تولید بالا می رود بلکه زمان توقف دستگاه نیز افزایش می یابد؛ زیرا اپراتور مجبور به تغییر تنظیمات و پاک سازی قالب می شود. کاهش دقت ابعادی نیز یکی از معضلات مهمی است که در تولید انبوه اهمیت دوچندان پیدا می کند.

حتی یک خطای کوچک در ابعاد می تواند باعث شود قطعه با سایر قطعات مونتاژی هماهنگ نشود. به همین دلیل لازم است پارامترهای تزریق مانند دما، فشار، سرعت تزریق، فشار نگهدارنده و زمان خنک سازی با دقت بالا تنظیم شوند تا جریان مواد پایدار و یکنواخت باشد و تولید قطعه با کیفیت بالا انجام شود.

مشکلات حرارتی و خنک سازی قالب

کنترل حرارت در قالب تزریق نقش بسیار تعیین کننده ای دارد و هرگونه نوسان دمایی می تواند از مهم ترین مشکلات قالب تزریق پلاستیک به شمار آید. اگر سیستم خنک کننده به درستی طراحی نشده باشد، مواد پلاستیک هنگام تزریق با سرعت یکنواخت سرد نمی شوند و این موضوع باعث مشکلاتی مانند تاب برداشتن، ایجاد تنش در دیواره ها، تغییر ابعاد و کاهش شفافیت یا کیفیت سطحی می شود.عملکرد صحیح دستگاه تزریق پلاستیک و تنظیم درست دما و فشار، از بروز نقص در قالب و تولید قطعات معیوب جلوگیری میکند.

حرارت بالا معمولاً باعث سوختگی سطحی مواد می شود و حرارت پایین هم موجب عدم پرشدن کامل قطعه می گردد. به همین دلیل طراحی کانال های خنک کننده باید به گونه ای باشد که انتقال حرارت در تمامی بخش های قالب به صورت برابر انجام گیرد. پراکندگی حرارتی غیر یکنواخت در قالب می تواند باعث شود برخی قسمت ها بیش از حد سرد و برخی دیگر بیش از حد گرم بمانند.

این مسئله نه تنها کیفیت ظاهری قطعه را تحت تأثیر قرار می دهد، بلکه فشار داخلی را نیز افزایش می دهد و ترک های ریز سطحی ایجاد می کند که در آینده می توانند مشکل ساز شوند. سیستم خنک کاری استاندارد باید مسیرهای کافی برای گردش آب یا روغن داشته باشد و جنس قالب نیز باید ظرفیت انتقال حرارت بالایی داشته باشد. معمولا فولادهای قالب سازی با ضریب هدایت حرارتی مناسب این مشکل را برطرف می کنند، اما چیدمان کانال های خنک کاری نیز همان قدر اهمیت دارد.

سایش و خوردگی قالب در طول زمان

یکی از جدی ترین مشکلات قالب تزریق پلاستیک، سایش و خوردگی است که به مرور زمان کیفیت قطعات تولیدی را کاهش می دهد و هزینه های تعمیرات سنگینی ایجاد می کند. فرسایش قالب معمولاً به دلیل تماس مداوم با مواد پلیمری، افزودنی های صنعتی، فشارهای مکانیکی بالا و دمای زیاد ایجاد می شود. به ویژه زمانی که از مواد پرکننده مانند الیاف شیشه استفاده می شود، سرعت سایش قالب به طور قابل توجهی افزایش می یابد و حتی قالب های سخت کاری شده نیز در معرض ایجاد خراش و تغییر ابعاد قرار می گیرند.

خوردگی نیز در نتیجه رطوبت، واکنش های شیمیایی یا استفاده از مواد اسیدی رخ می دهد و اثر مستقیمی بر کیفیت قالب دارد. اگر سایش کنترل نشود، قطعه نهایی دچار ایراداتی مانند پلیسه، تغییر ابعاد و خطوط غیرطبیعی خواهد شد. این فرسایش روی اجزای حیاتی قالب مانند گیت، راهگاه ها، سطوح جدایش و صفحات پران بیشتر از بخش های دیگر دیده می شود.استفاده از خدمات تزریق پلاستیک اجرتی با قالبهای استاندارد، تضمین میکند که محصولات نهایی بدون مشکلات رایج قالبگیری تولید شوند.

انتخاب مواد مناسب برای تولید قالب، استفاده از پوشش های ضدسایش و ضدخوردگی، و روانکاری منظم عملکرد قالب را پایدارتر می کند. علاوه بر این، پیش بینی میزان سایش و اندازه گیری دوره ای ابعاد قالب کمک می کند تا قبل از ایجاد خرابی جدی، اقدام به اصلاح و تعمیر قالب شود.

مشکلات اتصال و نشت مواد در قالب

نشتی مواد یکی از مشکلات خطرناک قالب تزریق پلاستیک است که می تواند به دستگاه تزریق، قطعات جانبی و خود قالب آسیب وارد کند. نشتی زمانی اتفاق می افتد که قالب به طور کامل بسته نشود یا طراحی سطح جدایش دقت کافی نداشته باشد. همچنین فرسایش زودهنگام مکانیزم های قفل کننده قالب یا استفاده از واشرها و آب بندی های نامناسب باعث خروج مواد مذاب از نقاط ناخواسته می شود.

این مشکل معمولاً به شکل خطوط پلیسه، لایه های اضافی یا رگه های ظریف روی قطعه ظاهر می شود، اما در موارد شدید حتی می تواند موجب بروز آتش سوزی و توقف کامل خط تولید شود. اتصال نامناسب قطعات قالب نیز می تواند باعث کاهش دقت ابعادی و ناهماهنگی بین بخش های مختلف قالب گردد.

زمانی که صفحات قالب به درستی هم راستا نباشند یا پیچ ها به اندازه کافی محکم نشده باشند، فشار تزریق می تواند باعث تغییر شکل در محل اتصال شود و مواد از شکاف های کوچک عبور کنند. این مسئله نه تنها کیفیت قطعه را کاهش می دهد بلکه فرآیند تزریق را نیز ناپایدار می کند و اپراتور مجبور می شود هر چند ساعت یک بار قالب را باز و بست کند تا مشکل را موقتاً برطرف نماید.

راهکارهای پیشگیری از مشکلات قالب

پیشگیری از مشکلات قالب تزریق پلاستیک تنها با یک رویکرد جامع و مهندسی شده امکان پذیر است. این رویکرد شامل بهینه سازی طراحی، انتخاب مواد مناسب برای ساخت قالب، بررسی شرایط حرارتی، تنظیم دقیق دستگاه تزریق، نگهداری منظم و کنترل کیفیت مداوم است. اولین گام، طراحی اصولی مبتنی بر شبیه سازی و تحلیل جریان مواد است که کمک می کند رفتار مواد در حفره ها از قبل پیش بینی شود.

سپس انتخاب فولاد مناسب برای قالب و استفاده از پوشش هایی با مقاومت بالا در برابر حرارت و سایش اهمیت دارد تا دوام قالب در تولید انبوه تضمین گردد. تنظیم صحیح پارامترهای تزریق نیز نقش کلیدی دارد. اگر فشار، دما و سرعت تزریق به صورت دوره ای کنترل نشوند، کیفیت تولید به شدت افت می کند. استفاده از سیستم خنک کاری دقیق و پایدار نیز به جلوگیری از مشکلات حرارتی کمک می کند.

در نهایت بسته به نوع قطعه و حجم تولید، باید از روش های اصلاحی مانند پولیش کاری، سخت کاری، تنظیم گیت و بازنگری در طراحی راهگاه ها استفاده کرد تا قالب همیشه در بهترین شرایط عملکردی باقی بماند. یک جدول آموزشی می تواند نشان دهد کدام مشکل معمولاً ناشی از کدام عامل است.واحدهای تخصصی تزریق پلاستیک در کرج با کنترل دقیق قالب و فرآیند تولید، از بروز مشکلات رایج در قالب تزریق پلاستیک جلوگیری کرده و کیفیت محصولات را افزایش میدهند.

جدول عوامل و نتایج مشکلات قالب تزریق پلاستیک

| نوع مشکل | عامل اصلی | نتیجه نهایی |

| تاب برداشتن قطعه | خنک کاری نامناسب | تغییر ابعاد و کیفیت پایین ظاهر |

| وجود پلیسه | نشت مواد یا فرسایش قالب | کاهش دقت قطعه و نیاز به پرداخت |

| عدم پرشدن | دمای پایین یا فشار کم | تولید ناقص و افزایش ضایعات |

| ترک سطحی | تنش حرارتی بالا | شکست قطعه در زمان استفاده |

نگهداری و تعمیرات پیشگیرانه قالب ها

نگهداری منظم قالب یکی از مؤثرترین روش های جلوگیری از مشکلات قالب تزریق پلاستیک است. قالب ها مانند هر ابزار صنعتی دیگر در معرض فشار، دما، اصطکاک و آلودگی قرار دارند و نیازمند بررسی های دوره ای هستند. تمیزکاری مداوم، روغن کاری قطعات متحرک، چک کردن سیستم خنک کننده، کنترل سایش گیت ها و بررسی سطح جدایش باعث می شود قالب با کمترین میزان خرابی به کار خود ادامه دهد.

این کار نه تنها کیفیت قطعات را بالا می برد، بلکه طول عمر قالب را نیز افزایش می دهد و هزینه های تعمیر و تولید مجدد را کاهش می دهد. برنامه تعمیرات پیشگیرانه باید شامل زمان بندی مشخص، بازرسی دقیق اجزای حساس و ثبت عملکرد قالب در هر شیفت کاری باشد. استفاده از تجهیزات اندازه گیری دقیق، امکان تشخیص زودهنگام تغییرات ابعادی را فراهم می کند.

در قالب هایی که تولید انبوه دارند، حتی یک انحراف کوچک می تواند در طول چند هزار سیکل، خسارت جدی ایجاد کند. بنابراین نگهداری اصولی و مستمر نه تنها از توقف ناگهانی خط تولید جلوگیری می کند، بلکه هزینه های جانبی تولید را نیز تا حد زیادی کاهش می دهد.

سخن پایانی

مشکلات قالب تزریق پلاستیک در تولید قطعات صنعتی یکی از بزرگ ترین چالش های واحدهای قالب سازی و تولید به شمار می آید. این مشکلات می توانند در بخش طراحی، ساخت، فرایند حرارتی، تنظیمات دستگاه یا نگهداری قالب رخ دهند و هرکدام پیامدهای قابل توجهی بر کیفیت، هزینه و سرعت تولید دارند.جهت کسب اطلاعات بیشتر میتوانید مقاله تزریق پلاستیک در صنعت کشاورزی و مزایای آن را مطالعه کنید.

شناخت دقیق این مشکلات نخستین قدم در پیشگیری از آن هاست و استفاده از راهکارهای علمی و مهندسی، سیستم های خنک کاری استاندارد، مواد مقاوم، طراحی اصولی و برنامه ریزی تعمیرات دوره ای می تواند بهره وری فرآیند تزریق را به طور چشمگیری ارتقا دهد. با اجرای یک رویکرد پیشگیرانه و کنترل دقیق کیفیت، می توان عمر مفید قالب را افزایش داد و تولید قطعات باکیفیت و پایدار را تضمین کرد.

سوالات متداول

- چرا مشکلات قالب تزریق پلاستیک بیشتر در مرحله طراحی ایجاد می شوند؟

زیرا طراحی اولین مرحله ای است که تمام رفتار حرارتی، جریان مواد، ضخامت ها و نقاط حساس قالب در آن تعیین می شود. اگر طراحی اصولی نباشد، حتی با بهترین دستگاه و مواد نیز کیفیت تولید مطلوب نخواهد بود. - دلیل اصلی تاب برداشتن قطعات پس از تزریق چیست؟

تاب برداشتن معمولاً نتیجه توزیع نامتقارن حرارت و خنک سازی نامناسب است. زمانی که بخش هایی از قالب سریع تر از سایر قسمت ها سرد شوند، تنش داخلی ایجاد می شود و قطعه تغییر شکل می دهد. - چگونه می توان از نشت مواد مذاب جلوگیری کرد؟

استفاده از سطح جدایش دقیق، مکانیزم قفل کننده قوی، محکم کاری پیچ ها، اصلاح سایش و بازرسی منظم اجزای قالب بهترین راهکار برای جلوگیری از نشت مواد و ایجاد پلیسه است.

بدون دیدگاه