در صنعت مدرن، پلیمرها به عنوان یکی از مهم ترین مواد اولیه در تولید قطعات صنعتی شناخته می شوند. در میان آن ها، پلی کربنات (Polycarbonate) جایگاه ویژه ای دارد؛ زیرا ترکیبی نادر از شفافیت نوری، مقاومت مکانیکی بالا و پایداری حرارتی را ارائه می دهد. همین ویژگی ها باعث شده که این ماده در فرآیند تزریق پلاستیک به عنوان یکی از پرکاربردترین پلیمرهای مهندسی مورد استفاده قرار گیرد.

فرآیند تزریق پلی کربنات نیازمند کنترل دقیق دما، فشار و ضخامت قالب است. هر انحراف کوچک در این پارامترها می تواند منجر به عیوبی مانند کدر شدن، حباب، ترک سطحی یا تابیدگی قطعه شود. از سوی دیگر، با رعایت استانداردهای تزریق و انتخاب مواد افزودنی مناسب، می توان قطعاتی با دوام بالا، شفافیت بی نظیر و مقاومت ضربه ای عالی تولید کرد.

در این مقاله، به معرفی دقیق خواص پلی کربنات شرایط بهینه تزریق پلاستیک، مشکلات رایج و روش های پیشگیری می پردازیم و در نهایت نگاهی به کاربردهای گسترده ی این ماده در صنایع مختلف خواهیم داشت.

معرفی پلی کربنات و خصوصیات فیزیکی آن

پلی کربنات نوعی ترموپلاستیک شفاف است که از ترکیب بیس فنول A و فسژن به دست می آید. این ماده به دلیل ساختار مولکولی خاص خود، مقاومت بسیار بالایی در برابر ضربه و حرارت دارد، به طوری که در مقایسه با شیشه، حدود ۲۵۰ برابر مقاوم تر است.

از نظر فیزیکی، پلی کربنات دارای چگالی حدود ۱.۲ گرم بر سانتی متر مکعب است و نقطه ی ذوب آن در محدوده ی ۲۶۰ تا ۳۰۰ درجه سانتی گراد قرار دارد. این ماده در حالت خالص شفاف است و عبور نور از آن به حدود ۹۰ درصد می رسد، ویژگی ای که آن را برای کاربردهایی چون لنز، محافظ، یا قطعات نوری ایده آل می سازد.

پایداری ابعادی پلی کربنات نیز یکی از مزایای اصلی آن است؛ به این معنی که حتی پس از تزریق در دماهای بالا، تغییر شکل یا جمع شدگی در آن بسیار ناچیز است. همچنین مقاومت شیمیایی مطلوبی در برابر روغن ها و چربی ها دارد، هرچند نسبت به برخی حلال ها مانند استون حساس است.

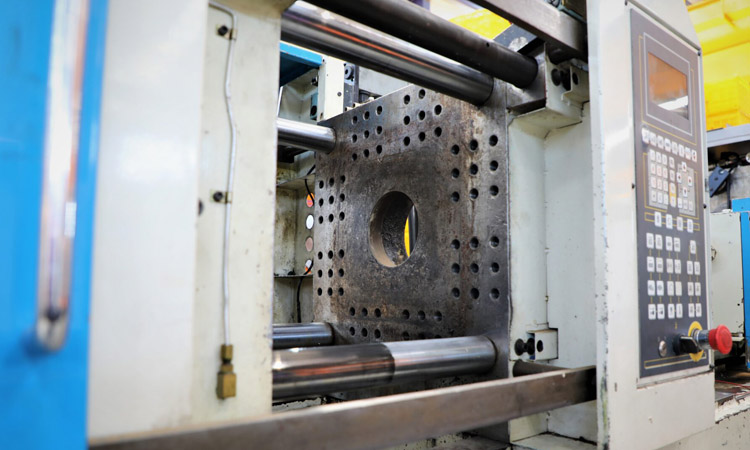

به دلیل خواص مکانیکی بالا و مقاومت حرارتی مطلوب، پلی کربنات در دسته ی پلیمرهای مهندسی قرار می گیرد و در بسیاری از موارد جایگزین شیشه و آکریلیک شده است.تزریق پلاستیک با استفاده از پلیکربنات، قطعات مقاوم و با دقت بالا تولید میکند و کیفیت محصول نهایی را بهبود میبخشد.

شرایط دما و فشار مناسب برای تزریق پلی کربنات

در فرآیند تزریق پلی کربنات، کنترل دما و فشار از حیاتی ترین عوامل موفقیت است. این ماده به دلیل ویسکوزیته ی بالا نیازمند دمای بالای ذوب و فشار تزریق قابل توجهی است تا بتواند به طور کامل حفره های قالب را پر کند. به طور معمول، دمای ذوب برای پلی کربنات بین ۲۸۰ تا ۳۲۰ درجه سانتی گراد تنظیم می شود.

دمای قالب نیز باید بین ۸۰ تا ۱۲۰ درجه سانتی گراد باشد تا از شوک حرارتی و ایجاد تنش داخلی در قطعه جلوگیری شود. فشار تزریق معمولاً در محدوده ی ۸۰ تا ۱۴۰ مگاپاسکال تنظیم می گردد و پس از تزریق اولیه، فشار نگهدارنده برای چند ثانیه حفظ می شود تا انقباض ناشی از سرد شدن جبران شود.

سرعت تزریق نیز باید متعادل باشد؛ تزریق خیلی سریع می تواند باعث ایجاد جریان تلاطمی و حباب های هوای محبوس شود، در حالی که تزریق کند منجر به پر نشدن کامل قالب می گردد. پیش گرمایش مواد قبل از تزریق نیز اهمیت زیادی دارد. رطوبت موجود در گرانول ها باعث تجزیه ی پلیمر در دمای بالا می شود و نتیجه ی آن کدر شدن یا شکنندگی قطعه است.بنابراین قبل از تزریق باید گرانول ها در دمای حدود ۱۲۰ درجه سانتی گراد به مدت ۳ تا ۴ ساعت خشک شوند.

ضخامت مناسب دیواره قالب برای این ماده

ضخامت دیواره ی قالب در تزریق پلی کربنات باید با دقت طراحی شود تا هم جریان مذاب به درستی انجام گیرد و هم خنک سازی بهینه باشد. اگر دیواره بیش از حد ضخیم باشد، زمان سرد شدن افزایش یافته و احتمال جمع شدگی یا تابیدگی بالا می رود. اگر هم بیش از حد نازک باشد، مذاب قبل از پر شدن کامل قالب جامد می شود.

به صورت استاندارد، ضخامت دیواره برای قطعات پلی کربناتی بین ۱.۵ تا ۳.۵ میلی متر در نظر گرفته می شود. در قطعات نوری یا شفاف، بهتر است ضخامت یکنواخت حفظ شود تا جریان یکنواخت مذاب از ایجاد حباب یا موج جلوگیری کند. نکته ی مهم دیگر، طراحی سیستم خنک کاری قالب است.

برای پلی کربنات، توزیع یکنواخت کانال های خنک کننده در قالب اهمیت زیادی دارد تا انقباض در نقاط مختلف متفاوت نباشد. در قطعات پیچیده، گاهی از هسته های فلزی قابل جابجایی یا اینسرت های حرارتی استفاده می شود تا گرما بهتر کنترل شود. این روش به ویژه در قطعات ضخیم مانند سپر خودرو یا حفاظ های صنعتی مؤثر است.

مزایای استفاده از پلی کربنات در تولید قطعات صنعتی

استفاده از پلی کربنات در تزریق پلاستیک مزایای متعددی دارد که آن را نسبت به سایر پلیمرها متمایز می کند. این ماده ترکیبی از شفافیت نوری، مقاومت مکانیکی بالا و پایداری حرارتی است و درعین حال به راحتی در فرآیند قالب گیری تزریقی شکل می گیرد.

پلی کربنات مقاومت ضربه ای بسیار بالایی دارد و در دماهای پایین نیز شکننده نمی شود. به همین دلیل در صنایع خودروسازی برای قطعات بیرونی و درونی مانند چراغ های جلو، پنل های داخلی و پوشش های ایمنی استفاده می شود.

از دیگر مزایای این ماده، مقاومت حرارتی بالا تا حدود ۱۳۰ درجه سانتی گراد است که باعث می شود در تماس با نور یا گرمای موتور تغییر شکل ندهد. همچنین به دلیل شفافیت فوق العاده، در ساخت عدسی، شیلد محافظ، و قطعات اپتیکی کاربرد دارد.

از نظر پایداری رنگ و سطح، پلی کربنات مقاومت خوبی در برابر نور UV دارد (به ویژه در مدل های دارای افزودنی مقاوم به نور). علاوه بر این، قابلیت ترکیب با مواد دیگر مانند ABS یا فیبر شیشه نیز وجود دارد تا خواص مکانیکی آن ارتقا یابد.

به طور کلی، این ماده به دلیل ترکیب خاص ویژگی های فنی و ظاهری، به یکی از محبوب ترین گزینه ها برای تولید صنعتی در مقیاس انبوه تبدیل شده است.دستگاههای تزریق پلاستیک پیشرفته، تزریق پلیکربنات را با دقت و سرعت بالا امکانپذیر میکنند و کیفیت قطعه را تضمین میکنند.

ایرادات رایج هنگام تزریق پلی کربنات

اگرچه تزریق پلی کربنات در صورت رعایت شرایط فرآیندی نتایج بسیار دقیقی ایجاد می کند، اما در صورت خطا در تنظیم پارامترها ممکن است مشکلات مختلفی بروز کند. یکی از ایرادات شایع، کدر شدن سطح قطعه است که معمولاً به دلیل وجود رطوبت در مواد یا دمای پایین قالب رخ می دهد.

ایراد دیگر حباب های هوایی است که از محبوس شدن هوا در داخل قالب یا تنظیم نادرست سرعت تزریق ناشی می شود. ترک خوردگی های سطحی نیز یکی از چالش های رایج است، به ویژه زمانی که قطعه پس از تزریق تحت تنش مکانیکی یا شوک حرارتی قرار گیرد. در این موارد، معمولاً دمای مذاب بیش از حد بالا یا زمان خنک سازی ناکافی بوده است.

تاب خوردگی (Warping) نیز در قطعات بزرگ مشاهده می شود که ناشی از خنک شدن غیریکنواخت در نواحی مختلف قالب است. برای رفع این مشکل، طراحی کانال های خنک کاری باید یکنواخت و متقارن انجام گیرد.

عیب دیگر، تغییر رنگ یا سوختگی سطحی است که بر اثر دمای بیش از حد سیلندر یا اصطکاک زیاد در ماردون ایجاد می شود. استفاده از افزودنی های پایدارکننده ی حرارتی می تواند این مشکل را کاهش دهد.

راهکارهای جلوگیری از کدر شدن و ترک خوردگی

برای تولید قطعات با کیفیت بالا در فرآیند تزریق پلی کربنات، باید مجموعه ای از تدابیر فنی رعایت شود تا از بروز عیوب ظاهری و ساختاری جلوگیری گردد. مهم ترین عامل در پیشگیری از کدر شدن، خشک کردن کامل مواد اولیه است. پلی کربنات به شدت به رطوبت حساس است و حتی مقادیر جزئی بخار آب در حین ذوب می تواند باعث تجزیه ی مولکولی و ایجاد کدری شود.

بنابراین، گرانول ها باید پیش از تزریق در دمای حدود ۱۲۰ درجه سانتی گراد به مدت حداقل سه ساعت خشک شوند. برای جلوگیری از ترک خوردگی، باید از تنش حرارتی و مکانیکی در حین خنک شدن پرهیز کرد. این به معنی حفظ دمای قالب در محدوده ی مناسب (۸۰ تا ۱۰۰ درجه سانتی گراد) و اجتناب از شوک حرارتی ناگهانی است.

در قطعات نوری یا شفاف، تنظیم سرعت تزریق و فشار نگهدارنده اهمیت ویژه ای دارد. تزریق با سرعت یکنواخت و خنک سازی تدریجی از ایجاد خطوط جریان (Flow Lines) و ترک های سطحی جلوگیری می کند.

افزودن مواد روان کننده یا پایدارکننده ی UV نیز می تواند به بهبود سطح نهایی و جلوگیری از شکنندگی در طول زمان کمک کند.تزریق پلاستیک اجرتی با پلیکربنات، تولید قطعات مقاوم و سفارشی را به صورت اقتصادی و با کیفیت بالا فراهم میکند.

کاربردهای پلی کربنات در صنایع پزشکی، خودروسازی و الکترونیک

به دلیل ویژگی های منحصربه فرد، پلی کربنات در صنایع متعددی نقش کلیدی ایفا می کند و در بسیاری از کاربردها جایگزین شیشه یا فلز شده است. در صنایع پزشکی، از این ماده برای تولید محفظه های استریل، سرنگ، شیلد محافظ صورت، لنزهای نوری و قطعات دستگاه های آزمایشگاهی استفاده می شود. مقاومت حرارتی بالا و شفافیت نوری، آن را برای استفاده در محیط های حساس ایده آل کرده است.

در صنعت خودروسازی، پلی کربنات در ساخت چراغ های جلو و عقب، شیشه های ضدضربه، کنسول ها و قطعات تزئینی داخلی کاربرد دارد. این ماده علاوه بر کاهش وزن خودرو، ایمنی و دوام را نیز افزایش می دهد. در صنعت الکترونیک، از پلی کربنات برای ساخت بدنه ی لپ تاپ ها، تلفن های همراه، سوکت ها و محافظ های الکتریکی استفاده می شود.

مقاومت آن در برابر حرارت و خواص عایق الکتریکی موجب شده تا یکی از مواد محبوب مهندسان طراحی باشد. پلی کربنات همچنین در تولید تجهیزات نوری، صفحه نمایش ها، دیفیوزرهای LED و شیلدهای امنیتی نیز کاربرد گسترده ای دارد. قابلیت قالب پذیری بالا و استحکام مکانیکی این ماده باعث شده که در بسیاری از پروژه های صنعتی، جایگزین متریال های سنگین تر و پرهزینه تر شود.خدمات و شرکت تزریق پلاستیک با بهرهگیری از پلیکربنات، محصولات با دوام و کیفیت بالا برای صنایع مختلف تولید میکنند.

سخن پایانی

فرآیند تزریق پلی کربنات یکی از دقیق ترین و درعین حال چالش برانگیزترین بخش های صنعت قالب گیری تزریقی است. این ماده، با ترکیب بی نظیر شفافیت، استحکام و مقاومت حرارتی، توانسته جایگاه ویژه ای در تولید قطعات صنعتی و پزشکی به دست آورد.جهت کسب اطلاعات بیشتر میتوانید مقاله قالب گیری تزریقی چیست؟ را بخوانید.

با وجود حساسیت بالای پلی کربنات به دما و رطوبت، رعایت اصول فنی مانند خشک کردن صحیح مواد، تنظیم دقیق دما و فشار، و طراحی مناسب قالب می تواند نتایجی فوق العاده ایجاد کند.

در عصر جدید که صنایع به سمت سبک سازی، شفافیت بیشتر و دوام بالاتر حرکت می کنند، پلی کربنات به عنوان یکی از مواد کلیدی آینده ی تولیدات پلاستیکی شناخته می شود.

سوالات متداول

- آیا می توان از پلی کربنات در تزریق قطعات بزرگ استفاده کرد؟

بله، اما طراحی قالب باید با سیستم خنک کاری دقیق انجام شود تا از تاب خوردگی جلوگیری شود. برای قطعات بزرگ معمولاً از پلی کربنات تقویت شده با الیاف شیشه استفاده می شود. - چرا پلی کربنات پس از تزریق کدر می شود؟

اصلی ترین دلیل، وجود رطوبت در مواد اولیه یا دمای پایین قالب است. خشک کردن کامل گرانول ها و حفظ دمای قالب در محدوده ی ۸۰ تا ۱۲۰ درجه سانتی گراد بهترین راه پیشگیری است. - آیا پلی کربنات قابلیت بازیافت دارد؟

بله، پلی کربنات از جمله پلیمرهای قابل بازیافت است. با این حال، پس از بازیافت ممکن است برخی خواص نوری و مکانیکی آن کاهش یابد و برای کاربردهای خاص نیاز به افزودنی های ترمیم کننده داشته باشد.

بدون دیدگاه