در دنیای پلاستیک های مهندسی، پلیمر دلرین (Delrin) جایگاهی ویژه دارد. این ماده که با نام شیمیایی پلی اکسی متیلن (Polyoxymethylene) یا به اختصار POM شناخته می شود، ترکیبی از استحکام فلز و انعطاف پذیری پلیمر است. دلرین نه تنها در صنایع سنگین مانند خودروسازی و تجهیزات نظامی استفاده می شود، بلکه در تولید قطعات دقیق، یاتاقان ها، چرخ دنده ها و قطعات مکانیکی کوچک نیز کاربرد دارد.

مزیت بزرگ این پلیمر، پایداری ابعادی، مقاومت بالا در برابر سایش و قابلیت قالب گیری دقیق در فرآیند تزریق پلاستیک است. برخلاف بسیاری از ترموپلاستیک ها، دلرین در برابر حرارت و فشار مقاوم باقی می ماند و شکل پذیری خود را در شرایط کاری سخت از دست نمی دهد. در این مقاله، از معرفی ویژگی های پایه ای پلیمر دلرین تا نحوه ی کنترل فرآیند تزریق و مقایسه ی آن با پلیمرهای دیگر مانند نایلون و پلی پروپیلن را بررسی می کنیم.

دلرین چیست و چه ویژگی هایی دارد؟

پلیمر دلرین یکی از انواع پلی استال هاست که توسط شرکت DuPont معرفی شد و امروزه به عنوان یکی از پرکاربردترین پلاستیک های مهندسی در صنایع پیشرفته شناخته می شود. از نظر ساختار مولکولی، زنجیره های دلرین متشکل از واحدهای تکرارشونده ی اکسی متیلن هستند که باعث می شود ساختاری منظم و بلوری داشته باشد. این ویژگی بلورینگی بالا، علت اصلی استحکام مکانیکی، سختی و مقاومت سایشی بالای این ماده است.

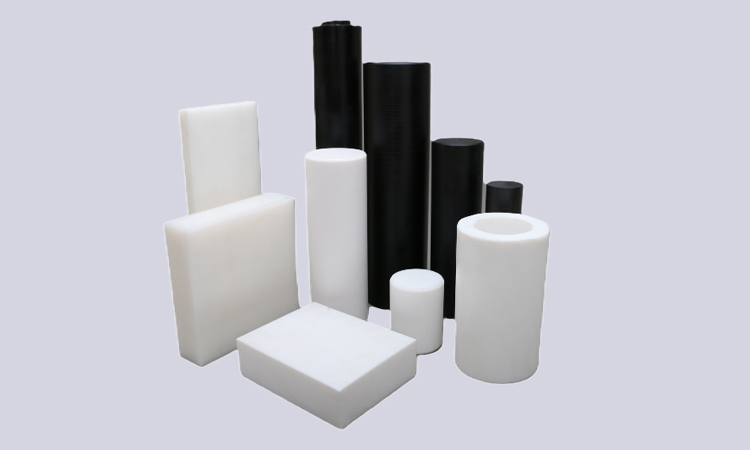

دلرین در دو نوع هموپلیمر و کوپلیمر تولید می شود. نوع هموپلیمر دارای چگالی بالاتر و مقاومت بیشتر است، اما نسبت به تجزیه حرارتی حساس تر است. نوع کوپلیمر در برابر گرما و شیمیایی پایدارتر است و برای فرآیند تزریق در دماهای بالا مناسب تر می باشد. از نظر ظاهری، پلیمر دلرین رنگ سفید شیری دارد و سطح آن بسیار صاف و براق است. چگالی آن بین ۱.۴۱ تا ۱.۴۳ گرم بر سانتی متر مکعب بوده و سختی Rockwell بالایی دارد.

ویژگی مهم دیگر این پلیمر، ضریب اصطکاک بسیار پایین آن است که باعث حرکت نرم قطعات مکانیکی بدون نیاز به روانکار می شود.

مقاومت مکانیکی و حرارتی دلرین در فرآیند تزریق

پلیمر دلرین به دلیل ساختار منظم مولکولی خود، یکی از معدود ترموپلاستیک هایی است که می تواند در محدوده دمایی بالا بدون تغییر شکل کار کند. دمای ذوب آن حدود ۱۷۵ تا ۱۸۰ درجه سانتی گراد است و در فرآیند تزریق معمولاً در محدوده ۱۹۰ تا ۲۲۰ درجه تزریق می شود. از لحاظ مکانیکی، دلرین دارای استحکام کششی حدود ۷۰ مگاپاسکال و مدول خمشی نزدیک به ۳۰۰۰ مگاپاسکال است.

این مقادیر نشان می دهد که مقاومت آن با برخی آلیاژهای سبک فلزی قابل مقایسه است. در برابر خستگی (Fatigue) نیز عملکرد بی نظیری دارد، به گونه ای که قطعات ساخته شده از دلرین می توانند میلیون ها سیکل بارگذاری متناوب را بدون شکست تحمل کنند. همین ویژگی آن را به گزینه ای ایده آل برای چرخ دنده ها و اتصالات حرکتی تبدیل کرده است.تزریق پلاستیک در کرج با پلیمر دلرین (Delrin) امکان ساخت قطعات مقاوم و با کیفیت بالا را فراهم میکند و عملکرد مطلوب در صنایع مختلف را تضمین میکند.

از نظر حرارتی نیز، پلیمر دلرین در برابر تغییرات دمایی ناگهانی مقاوم است و انبساط حرارتی کمی دارد. این خاصیت موجب می شود قطعات قالب گیری شده از دلرین حتی در کاربردهای دقیق، پایداری ابعادی بالایی داشته باشند.

علت محبوبیت دلرین در ساخت قطعات مهندسی

دلرین به عنوان یک پلیمر مهندسی، در جایی مورد استفاده قرار می گیرد که پلیمرهای معمولی مانند پلی پروپیلن یا پلی اتیلن توانایی تحمل فشار و سایش را ندارند. محبوبیت این ماده در صنایع مهندسی، ناشی از ترکیب منحصربه فردی از ویژگی هاست که آن را میان پلیمر و فلز قرار می دهد. نخستین دلیل محبوبیت دلرین، مقاومت سایشی و اصطکاک پایین آن است.

در سیستم های مکانیکی که قطعات باید بدون روغن کار کنند، مانند چرخ دنده های کوچک، یاتاقان ها یا بوش ها، دلرین عملکردی روان و بی صدا ارائه می دهد. ویژگی دوم، پایداری ابعادی بالا است. برخلاف بسیاری از ترموپلاستیک ها، این ماده در برابر رطوبت یا حرارت دچار انقباض یا انبساط محسوس نمی شود. همین موضوع باعث شده دلرین در ساخت قطعات دقیق مانند اجزای الکترونیکی یا قطعات خودرو استفاده شود.

ویژگی سوم، مقاومت شیمیایی گسترده است. این پلیمر در برابر الکل ها، سوخت ها، روغن ها و بسیاری از حلال ها پایدار است، اما در برابر اسیدهای قوی یا بازهای قلیایی شدید ممکن است دچار تخریب شود. همچنین به دلیل سطح صاف و چسبندگی پایین، دلرین به سختی رنگ می گیرد یا می چسبد، که البته در برخی کاربردهای صنعتی یک مزیت محسوب می شود، زیرا آلودگی یا ذرات گردوغبار به آن نمی چسبند.

نکات تنظیم دما و سرعت تزریق دلرین

در فرآیند تزریق پلاستیک پلیمر دلرین، کنترل دقیق دما، فشار و سرعت تزریق اهمیت حیاتی دارد. این پلیمر در محدوده ای خاص از دما به خوبی ذوب و قالب گیری می شود، اما در صورت افزایش بیش از حد دما، ممکن است تجزیه شده و گازهای سمی فرمالدهید آزاد کند. به طور معمول، دمای سیلندر بین ۱۹۰ تا ۲۲۰ درجه سانتی گراد و دمای قالب بین ۸۰ تا ۱۱۰ درجه تنظیم می شود. فشار تزریق باید در محدوده ۷۰ تا ۱۲۰ مگاپاسکال باشد تا پر شدن قالب به صورت کامل انجام گیرد.

سرعت تزریق نیز باید متوسط تا بالا تنظیم شود تا مذاب پیش از سرد شدن به طور یکنواخت در قالب پخش شود. در عین حال، خنک کاری نباید سریع انجام گیرد زیرا باعث تنش های درونی و تغییر ابعاد قطعه می شود. رطوبت گرانول های دلرین نیز باید پیش از تزریق به کمتر از ۰.۲ درصد برسد. خشک کردن مواد در دمای ۸۰ تا ۱۰۰ درجه به مدت دو ساعت، از بروز حباب و نقص سطحی جلوگیری می کند.

در نهایت، انتخاب نازل مناسب و جلوگیری از ماندن طولانی مدت مواد در سیلندر از اهمیت زیادی برخوردار است تا از سوختگی و تغییر رنگ پلیمر دلرین جلوگیری شود.

مشکلات رایج در قالب گیری دلرین و روش رفع آن

هرچند پلیمر دلرین ماده ای با فرآیندپذیری بالا است، اما در صورت تنظیم نادرست دستگاه یا شرایط قالب، مشکلاتی در حین تزریق ممکن است ایجاد شود.

یکی از مشکلات رایج، سوختگی در نقاط باریک قالب است که به علت دمای زیاد یا فشار تزریق بیش از حد رخ می دهد. کاهش دمای سیلندر یا افزایش مسیر تهویه هوا در قالب می تواند این مشکل را رفع کند. مشکل دیگر، ایجاد حباب های داخلی یا حفره های سطحی است. این عیب اغلب ناشی از رطوبت زیاد گرانول ها یا زمان خنک کاری کوتاه است.

خشک کردن دقیق مواد و افزایش فشار نگه داری (Holding Pressure) تا زمان انجماد می تواند از این مشکل جلوگیری کند. همچنین در برخی موارد، تغییر رنگ قهوه ای یا خاکستری در قطعه دیده می شود که نشانه ی تجزیه حرارتی است. این اتفاق معمولاً به دلیل دمای بیش از حد یا ماندن طولانی مدت ماده در سیلندر رخ می دهد. کنترل دقیق سیکل کاری و کاهش زمان اقامت ماده راه حل اصلی این موضوع است.

در قالب های با طراحی پیچیده، عدم تخلیه مناسب گازهای ناشی از ذوب نیز می تواند به ایجاد ترک یا بوی نامطبوع منجر شود. برای جلوگیری از این پدیده، تعبیه مسیرهای تهویه مناسب و استفاده از مواد خشک کن صنعتی ضروری است.دستگاه تزریق پلاستیک با استفاده از پلیمر دلرین (Delrin) امکان تولید قطعات دقیق و مقاوم را فراهم میکند و کیفیت بالای قطعات را تضمین میکند.

مقایسه دلرین با نایلون و پلی پروپیلن

برای درک بهتر جایگاه پلیمر دلرین در میان پلاستیک های مهندسی، مقایسه آن با دو پلیمر رایج یعنی نایلون (PA) و پلی پروپیلن (PP) بسیار آموزنده است. نایلون به دلیل جذب بالای رطوبت، در محیط های مرطوب دچار تورم و کاهش استحکام می شود، در حالی که دلرین پایداری ابعادی خود را حفظ می کند. از نظر سختی سطحی، دلرین از هر دو ماده سخت تر است و در برابر سایش عملکرد بهتری دارد.

اما نایلون در برابر ضربه عملکرد بهتری دارد و پلی پروپیلن از نظر مقاومت شیمیایی قوی تر است.

در جدول زیر، مقایسه ای از خواص سه پلیمر آورده شده است:

| ویژگی ها | دلرین (POM) | نایلون (PA) | پلی پروپیلن (PP) |

| چگالی (g/cm³) | 1.42 | 1.15 | 0.91 |

| دمای ذوب (°C) | 175–180 | 220–230 | 165 |

| مقاومت کششی (MPa) | 70 | 60 | 35 |

| جذب رطوبت (%) | بسیار کم | زیاد | بسیار کم |

| مقاومت سایشی | بسیار بالا | بالا | متوسط |

| پایداری ابعادی | عالی | متوسط | خوب |

همان طور که جدول نشان می دهد، دلرین در تعادل بین استحکام، سختی و پایداری ابعادی از دو رقیب خود برتر است، هرچند در برابر برخی مواد شیمیایی حساس تر است.

صنایع استفاده کننده از دلرین (الکترونیک، خودرو، نظامی)

پلیمر دلرین به دلیل ویژگی های ترکیبی اش، در صنایع متعددی مورد استفاده قرار می گیرد. در صنعت خودرو، از این ماده برای ساخت چرخ دنده های جعبه فرمان، بوش ها، اتصالات سوخت، و قطعات سیستم قفل در استفاده می شود. مقاومت در برابر بنزین، روغن موتور و دمای بالا، آن را برای این کاربردها ایده آل کرده است.در خدمات تزریق پلاستیک اجرتی، کاربرد پلیمر دلرین (Delrin) باعث تولید قطعات با دوام و ابعاد دقیق میشود که نیازهای مشتریان صنعتی را برآورده میکند.

دلرین ماده است که در صنعت الکترونیک برای تولید اتصالات دقیق، سوئیچ ها، محفظه های سنسور و قطعات متحرک استفاده می شود. پایداری ابعادی بالا و عایق بودن الکتریکی از مزایای کلیدی آن در این حوزه است. در صنایع نظامی و هوافضا، از این پلیمر برای قطعات سبک و مقاوم مانند دسته سلاح، گیره های مکانیکی و اجزای داخلی تجهیزات نوری استفاده می شود. مقاومت در برابر لرزش، ضربه و تنش های دمایی بالا از دلایل استفاده گسترده آن در این صنایع است.

همچنین در حوزه پزشکی و غذایی، گریدهای خاصی از دلرین که فاقد افزودنی های سمی هستند، برای تولید قطعات قابل شست وشو، ابزارهای آزمایشگاهی و قطعات حرکتی کوچک کاربرد دارند.

سخن پایانی

پلیمر دلرین یکی از نمونه های موفق ترکیب علم و مهندسی در حوزه مواد پلیمری است. دلرین اصطکاک کم و فرآیندپذیری بسیار زیادی داشته و جایگزین مناسبی برای فلزات سبک می باشد. از این رو، در صنایع مختلف می توان از این ماده استفاده کرد. در فرآیند تزریق پلاستیک، رعایت نکات مربوط به دما، رطوبت و زمان تزریق اهمیت ویژه ای دارد تا از تخریب حرارتی یا تغییر رنگ دلرین جلوگیری شود.

در نهایت، درک رفتار دقیق این پلیمر در قالب گیری و استفاده از گریدهای متناسب با کاربرد، می تواند عمر مفید قطعه و کیفیت تولید را به طور چشمگیری افزایش دهد.

سوالات متداول

۱. آیا پلیمر دلرین برای تماس با مواد غذایی مناسب است؟

بله، گریدهای خاصی از دلرین با تأییدیه FDA تولید می شوند که برای استفاده در قطعات ماشین آلات غذایی و ابزارهای آشپزخانه مناسب هستند.

۲. آیا دلرین در برابر نور خورشید مقاوم است؟

به طور طبیعی مقاومت متوسطی دارد و در مواجهه طولانی مدت با UV ممکن است زرد شود. استفاده از افزودنی های ضد UV یا رنگ دانه های مشکی می تواند پایداری آن را افزایش دهد.

۳. آیا می توان دلرین را بازیافت کرد؟

بله، پلیمر دلرین قابلیت بازیافت دارد. ضایعات تزریق شده می توانند پس از آسیاب و خشک کردن مجدد، تا درصدی مشخص در تولید مجدد مورد استفاده قرار گیرند، بدون افت محسوس در کیفیت مکانیکی.

بدون دیدگاه