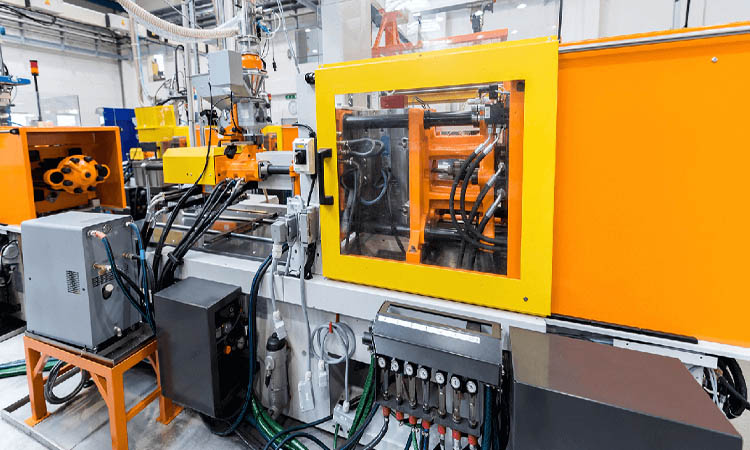

ماشینآلات ریختهگری تزریق پلاستیک از پیچیدهترین و در عین حال حیاتیترین تجهیزات در صنایع تولید قطعات پلیمری هستند. عملکرد دقیق، مداوم و بدون وقفه این دستگاهها، نقش مستقیمی در کیفیت محصول نهایی و کاهش هزینههای تولید دارد. اما نکتهای که بسیاری از مدیران تولید و مهندسان فنی نادیده میگیرند، اهمیت نگهداری ماشین آلات ریختهگری تزریق پلاستیک بهصورت علمی و برنامهریزیشده است.

فرآیند نگهداری تنها به تعویض قطعات یا تمیز کردن دستگاه محدود نمیشود، بلکه مجموعهای از اقدامات پیشگیرانه و کنترلی است که باعث افزایش طول عمر ماشین، بهبود راندمان تولید و کاهش توقفات ناگهانی میشود. در واقع، هر ساعت توقف دستگاه به معنای از دست رفتن ظرفیت تولید، افزایش ضایعات و کاهش سود نهایی است. بنابراین، برنامهریزی دقیق برای سرویس، روانکاری، بازرسی و کنترل بخشهای مختلف دستگاه، به عنوان یکی از ارکان مدیریت صنعتی مدرن شناخته میشود.

برنامهریزی منظم سرویس تجهیزات

یکی از پایههای اصلی نگهداری ماشین آلات ریختهگری تزریق پلاستیک، داشتن برنامهی مدون برای سرویسهای دورهای است. دستگاه تزریق از اجزای متعددی تشکیل شده که هر کدام در شرایط دمایی و فشاری بالا کار میکنند؛ بنابراین کوچکترین بینظمی در سرویس میتواند به خرابی زنجیرهای منجر شود.

در یک برنامهی سرویس استاندارد، بازههای زمانی بر اساس ساعت کارکرد دستگاه، نوع مواد تزریقی، و شرایط محیطی تعیین میشود. به عنوان مثال، دستگاههایی که در محیطهای مرطوب یا دارای گردوغبار بالا فعالیت دارند، باید با فواصل کوتاهتر سرویس شوند. سرویس شامل بررسی وضعیت روغن، تمیزکاری مسیرهای هیدرولیک، بررسی عملکرد سنسورها و کنترل دمای بخشهای حساس است.

ثبت و پیگیری این برنامه بهصورت نرمافزاری یا در فرمهای استاندارد، به تیم فنی کمک میکند تا روند فرسایش قطعات را شناسایی کرده و پیش از وقوع خرابی، اقدامات اصلاحی انجام دهند. در واقع، هدف نهایی از برنامهریزی سرویس، پیشگیری از توقف تولید است نه تعمیر پس از خرابی.

روغنکاری و روانکاری بخشهای متحرک دستگاه

روانکاری صحیح یکی از مؤثرترین روشهای جلوگیری از استهلاک در ماشینآلات صنعتی است. در دستگاه تزریق پلاستیک، بخشهایی مانند واحد گیره، محورهای حرکتی، یاتاقانها و سیلندرها در تماس مداوم با نیرو و حرارت بالا هستند. در صورت کمبود یا آلودگی روغن، اصطکاک افزایش یافته و قطعات به سرعت دچار فرسودگی میشوند.

انتخاب نوع روغن بر اساس توصیه سازنده، شرایط کاری و دمای محیط اهمیت زیادی دارد. استفاده از گریس یا روغن نامناسب میتواند عملکرد دستگاه را مختل کند و حتی باعث مسدود شدن مسیرهای هیدرولیک شود.

در یک سیستم نگهداری اصولی، باید جدول زمانبندی روانکاری تهیه شود که در آن زمان تعویض روغن، نوع روانکار و نقاط نیازمند سرویس مشخص شده باشد. بهروزرسانی این جدول پس از هر سرویس، تصویر دقیقی از سلامت دستگاه به تیم فنی ارائه میدهد.خدمات شرکتهای تزریق پلاستیک با رعایت روشهای نگهداری منظم ماشینآلات ریختهگری، کیفیت تولید و دوام تجهیزات را تضمین میکند.

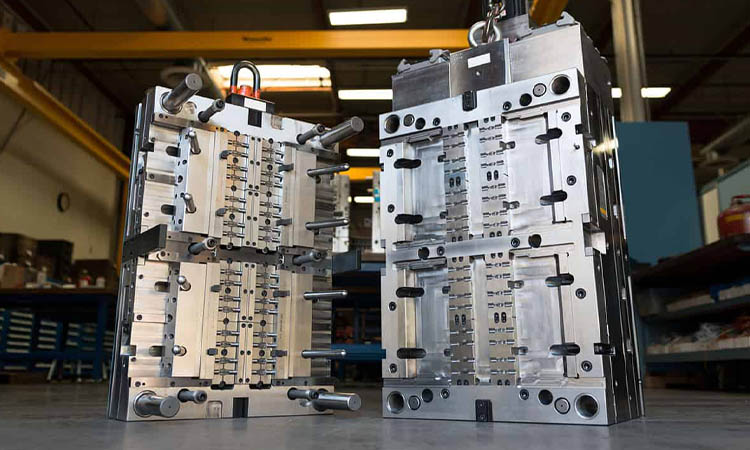

بازرسی مارپیچ و سیلندر به صورت دورهای

مارپیچ (Screw) و سیلندر از حیاتیترین اجزای دستگاه تزریق پلاستیک هستند که وظیفه ذوب، اختلاط و تزریق مواد را بر عهده دارند. در اثر تماس مداوم با مواد ساینده، فیبرهای تقویتی یا افزودنیهای شیمیایی، سطح داخلی سیلندر و تیغههای مارپیچ دچار سایش میشوند.

بازرسی دورهای این قطعات به صورت چشمی و ابعادی، از بروز مشکلاتی مانند نشت مواد مذاب، افزایش فشار تزریق یا کاهش کیفیت محصول جلوگیری میکند. در صورت مشاهده خط و خش، تغییر رنگ یا کاهش قطر، لازم است قطعه تعویض یا تعمیر شود.

این بازرسیها معمولاً در پایان هر ماه کاری یا پس از تولید حجم مشخصی از قطعات انجام میشوند. مستندسازی وضعیت مارپیچ و سیلندر در فرمهای تعمیر و نگهداری، امکان تحلیل دقیقتر علل فرسودگی و انتخاب مواد اولیه سازگارتر را فراهم میکند.

کنترل دما و فشار جهت جلوگیری از استهلاک

یکی از عوامل پنهان اما مخرب در دستگاههای تزریق پلاستیک، نوسان دما و فشار است. هرگونه انحراف از محدوده دمایی تعریفشده، میتواند باعث آسیب جدی به سیستم هیدرولیک، سیلندر، المنتها و حتی مدارهای کنترلی شود.

برای جلوگیری از این موضوع، باید سیستمهای کنترل دما و فشار بهصورت مداوم پایش شوند. سنسورهای دما و فشار باید کالیبره شده و از صحت عملکرد آنها اطمینان حاصل گردد. همچنین ثبت مقادیر واقعی در طول فرآیند تولید، دید شفافی از وضعیت سلامت سیستم فراهم میکند.

در مواردی که افزایش غیرعادی فشار مشاهده شود، احتمال انسداد مسیر یا خرابی شیرهای کنترلی وجود دارد که باید فوراً بررسی شود. نگهداری منظم این سیستمها بهطور مستقیم بر کاهش استهلاک و افزایش عمر دستگاه تأثیر میگذارد.نگهداری صحیح دستگاه تزریق پلاستیک شامل سرویس دورهای و روانکاری، عمر مفید و عملکرد بهینه ماشینآلات ریختهگری را افزایش میدهد.

تمیزکاری فیلترها و مسیرهای انتقال مواد

فیلترها نقش حیاتی در جلوگیری از ورود ذرات ناخالص به سیستم تزریق دارند. آلودگی در مسیرهای مواد یا روغن، میتواند منجر به گرفتگی نازلها، کاهش دبی تزریق و حتی آسیب به پمپ شود. تمیزکاری فیلترها باید بر اساس برنامهی زمانبندی مشخص انجام گیرد و پس از هر سرویس، وضعیت فیلترها ثبت شود.

در صورتی که دستگاه با مواد بازیافتی یا رنگدار کار میکند، فواصل تمیزکاری باید کوتاهتر باشد، زیرا این مواد معمولاً حاوی ذرات جامد بیشتری هستند. تمیز نگه داشتن مسیرهای انتقال مواد نیز از ایجاد جرم و تغییر رنگ در محصولات جلوگیری میکند. در محیطهای صنعتی، حتی ذرات گردوغبار هوا نیز میتوانند با تجمع در مسیر، عملکرد سیستم را مختل کنند.قطعات تزریق پلاستیک خودرو تنها زمانی با کیفیت و دقت تولید میشوند که ماشینآلات ریختهگری بهدرستی نگهداری و سرویس شوند.

جدول نمونه برنامه نگهداری دورهای دستگاه تزریق پلاستیک

| بازه زمانی | نوع اقدام | اجزای مورد بررسی | توضیحات فنی |

| روزانه | بررسی سطح روغن و دمای کاری | سیستم هیدرولیک و المنتها | کنترل نشتی و صحت عملکرد سنسورها |

| هفتگی | تمیزکاری فیلترها | فیلتر روغن و هوای ورودی | اطمینان از گردش مناسب هوا و روغن |

| ماهانه | بازرسی مارپیچ و سیلندر | سطح داخلی، سایش و تغییر رنگ | در صورت نیاز پولیش یا تعویض جزئی |

| فصلی | بررسی سیستم خنککاری و پمپها | مدار خنککننده و چیلر | سرویس چیلر و تعویض مایع خنککننده |

| سالانه | کالیبراسیون سیستم کنترل | سنسورهای دما و فشار | تنظیم مجدد و تست عملکرد کلی |

ثبت سوابق تعمیرات و کارکرد

ثبت دقیق اطلاعات مربوط به تعمیرات، زمان توقفها، تعویض قطعات و نوع خرابیها، یکی از مؤثرترین روشها برای تحلیل عملکرد بلندمدت دستگاه است. این دادهها به مهندسان نگهداری کمک میکنند تا الگوهای تکرارشونده خرابی را شناسایی کرده و راهکارهای اصلاحی طراحی کنند.

امروزه بسیاری از کارخانهها از نرمافزارهای CMMS برای مدیریت دادههای نگهداری استفاده میکنند. این نرمافزارها علاوه بر ثبت سوابق، امکان برنامهریزی خودکار سرویسها و هشدار پیشگیرانه را نیز دارند.

بدون مستندسازی دقیق، هیچ سیستم نگهداری مؤثری قابل اجرا نیست. ثبت سوابق در واقع زبان مشترک بین اپراتور، تکنسین و مدیر فنی است که شفافیت و نظم را در فرآیند تولید برقرار میکند.در تولید قطعات تزریق پلاستیک لوازم خانگی، رعایت روشهای نگهداری ماشینآلات ریختهگری کیفیت و دوام محصولات را تضمین میکند.

آموزش اپراتور برای کاهش خطای انسانی

حتی پیشرفتهترین ماشینآلات نیز در صورت کارکرد نادرست اپراتور، دچار فرسایش زودرس یا خرابیهای سنگین میشوند. آموزش مداوم اپراتور در زمینهی اصول کارکرد دستگاه، نحوه تنظیم پارامترها، روش تمیزکاری و اقدامات اضطراری، یکی از ارکان اصلی نگهداری پیشگیرانه است.

اپراتور آموزشدیده میتواند نشانههای اولیه خرابی مانند تغییر صدا، افت فشار یا نوسان دما را سریعتر تشخیص دهد و پیش از وقوع خسارت جدی، موضوع را به تیم فنی اطلاع دهد.

برگزاری کارگاههای آموزشی دورهای، تدوین دستورالعملهای عملیاتی (SOP) و ارزیابی مهارت اپراتورها، از مهمترین اقدامات مدیریتی برای کاهش خطای انسانی در خطوط تولید تزریق پلاستیک است.

سخن پایانی

نگهداری ماشین آلات ریختهگری تزریق پلاستیک یک فرآیند چندوجهی است که نیازمند دقت، نظم و دانش فنی بالا است. اجرای صحیح برنامههای سرویس، کنترل منظم دما و فشار، روانکاری اصولی، و آموزش مداوم اپراتورها، میتواند هزینههای تعمیر و توقف تولید را به میزان چشمگیری کاهش دهد.جهت کسب اطلاعات بیشتر میتوانید مقاله بررسی انواع دستگاه گرانول ساز را بخوانید.

در واقع، هزینهای که برای نگهداری پیشگیرانه صرف میشود، سرمایهگذاری مطمئنی برای پایداری تولید و حفظ کیفیت محصول است. در دنیای رقابتی امروز که هر دقیقه توقف تولید معادل از دست دادن بازار است، نگهداری اصولی نه یک انتخاب، بلکه ضرورتی حیاتی برای بقا و رشد واحدهای صنعتی محسوب میشود.

سوالات متداول

آیا نگهداری روزانه دستگاه تزریق پلاستیک ضروری است؟

بله، برخی بررسیهای ساده مانند کنترل سطح روغن، دمای کاری و نظافت محیط اطراف دستگاه باید روزانه انجام شود. این اقدامات از بروز مشکلات بزرگتر در آینده جلوگیری میکند.

چه زمانی باید مارپیچ و سیلندر تعویض شوند؟

در صورتی که علائم سایش، افت فشار یا تغییر کیفیت در محصولات مشاهده شود، باید مارپیچ و سیلندر بررسی و در صورت نیاز تعویض گردند. بازرسی منظم هر چند ماه یکبار نیز توصیه میشود.

استفاده از چه نوع روغنی برای دستگاه تزریق پلاستیک مناسبتر است؟

روغنهای هیدرولیک با ویسکوزیته متوسط و مقاومت حرارتی بالا، که مطابق با استاندارد ISO VG 46 یا توصیه سازنده باشند، بهترین گزینه برای روانکاری دستگاههای تزریق پلاستیک هستند.

بدون دیدگاه